I. س: آیا سیستم ستون تقطیر به طور مداوم کار می کند؟ چرا به چهار برج نیاز دارید؟

پاسخ: ما یک عملیات پیوسته سه برج را راه اندازی کردیم و یک برج متناوب برای بهبود نرخ بازیابی و به حداقل رساندن از دست دادن NMP اضافه کردیم. آنها برج های کم آبی هستند: بیشتر آب از بالای برج خارج می شود و پایین برج وارد برج حذف نور می شود. برج حذف نور: اجزای سبک از بالای برج برداشته شده و بستر برج وارد برج تصفیه می شود. برج تصفیه: NMP واجد شرایط برای برآورده کردن الزامات محصول از بالای برج تخلیه می شود و بستر برج وارد برج دسته می شود. برج متناوب: NMP بازیابی شده از بالای برج وارد مخزن مایع زباله می شود و بستر برج در بشکه ها بسته بندی می شود و برای تصفیه به یک سازنده واجد شرایط سپرده می شود.

II. س: ترتیب وسط سیستم ستون تقطیر خیلی خالی است؟ آیا این اتلاف فضا است؟

A: NMP متعلق به مایع C کلاس A است. ستون تقطیر ما تحت فشار منفی کار می کند. اگرچه دمای عملیاتی کاهش یافته است، اما دمای عملیاتی همچنان بالاتر از نقطه اشتعال NMP است. طبق مقررات، دستگاه متعلق به دستگاه کلاس B می باشد. با توجه به انواع دستگاه ها و ویژگی های تجهیزات پشتیبان، ما نیاز به چیدمان منطقی و منطبق بر الزامات فاصله گذاری پیشگیری از حریق داریم.

III. س: بازیابی هزینه کل دستگاه چقدر طول می کشد؟

A: باید با توجه به قیمت های محلول خوب NMP و محلول زباله NMP به طور جامع محاسبه شود. اگر اختلاف قیمت بین محلول خوب NMP و محلول ضایعات NMP با غلظت معین کم باشد، بازیابی واحد زمان زیادی طول خواهد کشید. اگر اختلاف قیمت زیاد باشد، زمان بازگشت کوتاهتر خواهد بود. با توجه به تفاوت قیمت فعلی، زمان بازیابی حسابداری ما به طور کلی 1-1.5 سال است.

IV. س: تجهیزات چقدر می توانند برای تولید محصولات واجد شرایط کار کنند؟

A: به طور کلی به دو وضعیت تقسیم می شود: 1. برای اولین بار استارت زدن ماشین زمان زیادی می برد، زیرا مواد موجود در سیستم نیاز به تعویض کامل دارند. این بار تولید محصولات با کیفیت حدود دو هفته طول می کشد. 2. پس از راه اندازی، محصولات واجد شرایط را می توان در 10-12 ساعت تولید کرد.

V. س: چگونه فشار برج را در عملیات تقطیر تنظیم کنیم؟ چه عواملی بر تغییر فشار برج تاثیر می گذارد؟

الف: در عملکرد هر ستون تقطیر، فشار برج باید در شاخص مشخص شده کنترل شود تا سایر پارامترها بر این اساس تنظیم شوند. نوسان بیش از حد فشار برج باعث از بین رفتن تعادل مواد و تعادل گاز و مایع کل برج می شود و باعث می شود که محصولات به کیفیت مورد نیاز نرسند. بنابراین، بسیاری از ستون های تقطیر اقدامات خاص خود را برای اطمینان از پایداری فشار برج در محدوده مناسب دارند.

برای فشار برج برج فشار، عمدتاً دو روش تنظیم زیر وجود دارد:

1. هنگامی که کندانسور در بالای برج یک کندانسور است، فشار برج به طور کلی توسط بازیابی فاز گاز تنظیم می شود. هنگامی که سایر شرایط بدون تغییر باقی می مانند، بازیافت گاز افزایش می یابد و فشار برج کاهش می یابد. تولید گاز کاهش می یابد و فشار برج افزایش می یابد.

2. هنگامی که کندانسور در بالای برج یک کندانسور کامل است، فشار برج عمدتاً توسط مقدار مبرد تنظیم می شود که معادل تنظیم دمای مایع رفلاکس است.

تحت فرض شرایط دیگر بدون تغییر، دمای مایع رفلاکس و فشار برج با افزایش دوز مبرد کاهش می یابد. اگر مقدار مبرد کاهش یابد، دمای مایع رفلاکس افزایش می یابد و فشار برج افزایش می یابد.

برای کنترل فشار ستون تقطیر خلاء، عمدتاً دو روش زیر وجود دارد:

1. هنگامی که از پمپ خلاء برقی برای وکیوم استفاده می شود، شیر تنظیم بر روی خط رفلاکس پمپ خلاء نصب می شود و میزان استخراج گاز خروجی سیستم با باز شدن شیر تنظیم تنظیم می شود و در نتیجه درجه خلاء تنظیم می شود. از برج

برای کنترل فشار برج اتمسفر عمدتاً سه روش زیر وجود دارد:

1. زمانی که پایداری فشار بالای برج زیاد نباشد، نیازی به نصب سیستم کنترل فشار نیست و باید یک خط لوله به اتمسفر بر روی تجهیزات تقطیر (کندانسور یا مخزن رفلاکس) نصب شود تا اطمینان حاصل شود که فشار در برج نزدیک به فشار اتمسفر است.

2. هنگامی که پایداری فشار بالای برج بالا است یا مواد جدا شده نمی توانند با هوا تماس بگیرند، می توان از روش کنترل فشار بالای برج استفاده کرد.

3. فشار بخار کف برج را با تنظیم میزان بخار گرم شده در پایین برج تنظیم کنید.

VI. س: چگونه دمای کتری را در عملیات تقطیر تنظیم کنیم؟ چه عواملی بر نوسان دمای کتری تاثیر می گذارد؟

A: دمای کتری با فشار کتری و ترکیب مواد تعیین می شود. در فرآیند اصلاح، تنها با حفظ دمای مشخص شده کتری می توان از کیفیت محصول اطمینان حاصل کرد. بنابراین دمای کتری یکی از شاخص های کنترلی مهم در عملیات تقطیر می باشد.

هنگامی که دمای کتری تغییر می کند، دمای کتری معمولاً با تغییر میزان بخار حرارتی در کتری تبخیر به حالت عادی تنظیم می شود. هنگامی که دمای کتری کمتر از مقدار تعیین شده است، مقدار بخار باید افزایش یابد تا میزان تبخیر مایع کتری افزایش یابد، به طوری که محتوای اجزای سنگین در مایع کتری نسبتاً افزایش یافته، نقطه حباب بالا رفته و دمای کتری افزایش یابد. ظهور کرده.

هنگامی که دمای کتری بالاتر از مقدار تعیین شده است، برای کاهش تبخیر مایع کتری، مصرف بخار باید کاهش یابد، به طوری که محتوای اجزای سبک در مایع کتری نسبتاً افزایش یافته، نقطه حباب کاهش یافته و دمای کتری کاهش یابد. .

دلایل زیادی برای نوسان دمای کتری وجود دارد. هنگامی که فشار برج به طور ناگهانی افزایش می یابد، دمای کتری افزایش یافته و سپس دوباره کاهش می یابد. زیرا افزایش دمای کتری به دلیل افزایش فشار است که منجر به افزایش نقطه حباب در کتری می شود. بنابراین، مقدار بخار در برج افزایش نمی یابد، بلکه به دلیل افزایش فشار کاهش می یابد. به این ترتیب تبخیر اجزای سبک در مایع مخلوط برج و کتری کامل نمی شود که منجر به کاهش نقطه حباب کتری می شود و در نتیجه دمای کتری نیز کاهش می یابد.

برعکس، هنگامی که فشار برج به طور ناگهانی کاهش می یابد، به دلیل کاهش فشار برج، بخار افزایش یافته در برج افزایش می یابد و در نتیجه سطح مایع در کف برج به سرعت کاهش می یابد، به طوری که ممکن است اجزای سنگین وارد شوند. به بالای برج با سنگین تر شدن اجزای مایع کتری، نقطه حباب مایع کتری افزایش می یابد و دمای کتری نیز افزایش می یابد. از این نظر فشار برج عامل مهمی است که باعث تغییر دمای کتری می شود. بنابراین، تنها با کنترل فشار برج در شاخص مورد نیاز، می توان دقیقاً متوجه شد که آیا دمای کتری الزامات فرآیند را برآورده می کند یا خیر، در غیر این صورت منجر به عملکرد اشتباه می شود. دمای کتری نیز با افزایش غلظت اجزای سبک در خوراک کاهش می یابد و با افزایش غلظت اجزای سنگین افزایش می یابد. علاوه بر این، آب در کتری وجود دارد، برخی از لوله ها در اثر پلیمریزاسیون مواد در کتری تبخیر مسدود می شوند، نوسان فشار بخار حرارتی، خرابی شیر تنظیم و از بین رفتن تولید متعادل مواد همگی می توانند باعث نوسان شوند. دمای کتری هنگامی که دمای کتری نوسان می کند، باید علل نوسان را تجزیه و تحلیل کرد و از بین برد.

خروجی بالای برج بسیار کوچک است که باعث می شود اجزای سبک به داخل کتری برج فشار بیاورند و باعث کاهش دمای کتری می شود. در این زمان اگر میزان استخراج در بالای برج افزایش نیابد، صرفاً افزایش مقدار بخار حرارتی در کتری برج نه تنها تاثیری بر دمای کتری نخواهد داشت، بلکه در موارد جدی باعث سیل می شود. مثال دیگر این است که لوله های کتری تبخیر به دلیل پلیمریزاسیون مواد مسدود شده است که باعث کاهش دمای کتری می شود. در این زمان، تجهیزات باید برای تعمیر و نگهداری متوقف شوند.

VII. س: چگونه نسبت رفلاکس را در عملیات تقطیر تنظیم کنیم؟

A: نسبت رفلاکس با توجه به نیازهای جداسازی مواد خام تعیین می شود.

نسبت رفلاکس خیلی بزرگ یا خیلی کوچک بر اقتصاد عملیات تقطیر و کیفیت محصولات تأثیر می گذارد. افزایش نسبت رفلاکس می تواند غلظت اجزای سبک را در محصول بالایی افزایش دهد، اما باعث کاهش ظرفیت تولید برج و همچنین افزایش مصرف انرژی سرد در بالا و گرما در پایین برج می شود.

در عملیات عادی، ما باید نسبت رفلاکس مناسب را حفظ کنیم و برای بهترین اثر اقتصادی بر فرض اطمینان از کیفیت محصول تلاش کنیم. فقط زمانی که شرایط تولید عادی برج آسیب دیده باشد یا کیفیت محصول نامطلوب باشد، می توان نسبت رفلاکس را تنظیم کرد. به عنوان مثال، محتوای اجزای سنگین در محصول برتر افزایش و کیفیت کاهش می یابد، بنابراین نسبت رفلاکس باید به طور مناسب افزایش یابد. بار (نرخ تغذیه) برج بسیار کم است. به منظور اطمینان از افزایش سرعت بخار معین در برج، نسبت رفلاکس باید به طور مناسب افزایش یابد.

هشتم. س: روش های تنظیم نسبت رفلاکس چیست؟

پاسخ: چندین راه برای تنظیم نسبت رفلاکس وجود دارد:

1. کاهش تولید بالا برای افزایش نسبت رفلاکس.

2. هنگامی که کندانسور در بالای برج یک کندانسور باشد، می توان مقدار مبرد در بالای برج را افزایش داد تا حجم میعانات و نسبت رفلاکس افزایش یابد.

3. اگر رفلاکس اجباری در مخزن ذخیره متوسط با مایع رفلاکس وجود داشته باشد، جریان رفلاکس را می توان به طور موقت افزایش داد تا نسبت رفلاکس بهبود یابد، اما مخزن ذخیره رفلاکس نباید تخلیه شود.

IX س: چگونه اختلاف فشار برج را در عملیات تقطیر تنظیم کنیم؟

پاسخ: اختلاف فشار برج عامل اصلی برای اندازه گیری بار گاز در برج است و همچنین یکی از نشانه های مهم برای قضاوت در مورد متعادل بودن تغذیه و دبی عملیات تقطیر می باشد. در شرایطی که تغذیه و تخلیه در تعادل هستند و نسبت رفلاکس ثابت است، اختلاف فشار برج اساساً بدون تغییر است.

هنگامی که تعادل طبیعی مواد از بین می رود، یا دما و فشار در برج تغییر می کند، سرعت بخار افزایشی در برج تغییر می کند و ارتفاع آب بندی مایع سینی تغییر می کند که باعث اختلاف فشار در برج می شود.

در عملیات یکسوسازی، سه روش متداول برای تنظیم دلایل تغییر فشار برج وجود دارد:

1. تحت شرایط نرخ تغذیه ثابت، اختلاف فشار برج توسط نرخ استخراج فاز مایع در بالای برج تنظیم می شود. هنگامی که محصولات بیشتری تولید می شود، سرعت بالا آمدن بخار در برج کاهش می یابد و اختلاف فشار در برج کاهش می یابد. با کاهش بازیابی، سرعت بالا آمدن بخار در برج افزایش می یابد و اختلاف فشار در برج افزایش می یابد.

2. در شرایط تولید ثابت، اختلاف فشار برج توسط نرخ تغذیه تنظیم می شود. نرخ تغذیه افزایش می یابد و اختلاف فشار برج افزایش می یابد. هنگامی که نرخ تغذیه کاهش می یابد، اختلاف فشار برج کاهش می یابد.

3. در محدوده مجاز توسط شاخص فرآیند، اختلاف فشار برج با تغییر دمای کتری تنظیم می شود. با افزایش دمای کتری، اختلاف فشار برج افزایش می یابد. با کاهش دمای کتری، اختلاف فشار برج کاهش می یابد.

برای تغییرات اختلاف فشار ناشی از مشکلات تجهیزات، باید با توجه به مشکلات خاص آنها را درمان کنیم و در موارد جدی برای تعمیر و نگهداری توقف کنیم.

X. س: چگونه دمای بالای برج را در عملیات اصلاح تنظیم کنیم؟

پاسخ: دمای بالای برج عامل مهمی برای تعیین کیفیت محصولات در بالای برج است. با فرض فشار ثابت برج، محتوای اجزای سنگین در محصول برتر افزایش مییابد و با افزایش دمای بالا، کیفیت کاهش مییابد.

دو روش اصلی برای تنظیم دمای بالای برج وجود دارد: یکی رفع جریان برگشتی و تنظیم دمای رفلاکس. یکی این است که دمای رفلاکس را ثابت کنید و جریان رفلاکس را تنظیم کنید. با توجه به افزایش روزافزون تجهیزات تولید در مقیاس بزرگ، با توجه به پایداری تولید، روش تنظیم جریان برگشت به طور گسترده ای مورد استفاده قرار گرفته است.

روش های خاص برای تنظیم دمای بالای برج به شرح زیر است:

1. دمای بالا را با جریان برگشتی کنترل کنید. هنگامی که جریان برگشتی افزایش می یابد، دمای بالا کاهش می یابد، که اغلب زمانی استفاده می شود که بالای برج یک کندانسور کامل باشد.

2. هنگامی که مبرد استفاده شده در بالای برج در طول انتقال حرارت تغییر فاز می دهد، دمای بالا را می توان با تنظیم آبشاری فشار تبخیر و دمای بالای مبرد کنترل کرد. هنگامی که فشار تبخیر کاهش می یابد، دمای تبخیر مربوطه نیز کاهش می یابد و باعث کاهش دمای بالا می شود. این روش می تواند جریان برگشتی را زمانی که کندانسور بالای برج یک کندانسور است تغییر دهد. هنگامی که کندانسور در بالای برج دارای اثر فوق خنک کننده است، می توان از آن برای تغییر دمای رفلاکس نیز استفاده کرد.

3. هنگامی که مبرد در بالای برج هیچ تغییر فازی در طول انتقال حرارت نداشته باشد، دمای بالا را می توان با تنظیم آبشاری جریان مبرد و دمای بالا کنترل کرد. اگر سرعت جریان افزایش یابد، دمای بالا کاهش می یابد. این روش نه تنها می تواند کمیت رفلاکس را تغییر دهد، بلکه دمای رفلاکس را نیز تغییر می دهد.

4. درجه حرارت بالا را با ناحیه تبادل حرارت کندانسور بالایی تنظیم کنید. افزایش سطح مایع خنک کننده باعث افزایش سطح تبادل حرارت و کاهش دمای بالا می شود. این روش نه تنها می تواند کمیت رفلاکس را تغییر دهد، بلکه دمای رفلاکس را نیز تغییر می دهد.

5. هنگامی که غلظت مواد در بخش یکسوسازی نسبتاً زیاد است، دمای بالا را می توان با اختلاف دمای بین دو صفحه تنظیم کرد. با افزایش اختلاف دما، حجم مایع رفلاکس افزایش می یابد و دمای بالا کاهش می یابد.

XI. س: دلیل اینکه گاهی اوقات دمای کتری در عملیات تقطیر بالا نمی رود چیست؟

پاسخ: در طول راه اندازی و عملکرد عادی ستون تقطیر، دمای کتری افزایش نمی یابد.

در فرآیند گرم شدن در هنگام راه اندازی، دلایلی که باعث می شود دمای کتری نمی تواند افزایش یابد ممکن است:

1. تله بخار (یا شیر خفه کننده تخلیه) سیستم گرمایش از کار می افتد.

2. شیر آب پشت ایستگاه پمپاژ باز نیست.

3. میعانات بخار در کتری گرمایشی خالی نشده است و بخار نمی تواند اضافه شود.

4. مقدار زیادی آب در مواد زیر برج وجود دارد (آب با مواد غیر قابل اختلاط است، بنابراین برای سیستم NMP- water مناسب نیست).

5. ساختار تجهیزات غیر منطقی مانع از گردش مایع کتری می شود.

6. به دلیل عملکرد نامناسب (گرم شدن در کتری گرما خیلی دیر است یا مقدار تغذیه خیلی زیاد و شدید است)، جزء نوری که به سمت کتری برج برمی گردد بسیار بزرگ است و افزایش دمای کتری دشوار است. برای مدتی به حالت عادی می رسد، به خصوص برای برج با تغذیه مایع با دمای پایین، که به راحتی رخ می دهد. در این زمان، نرخ خوراک و ترکیب خوراک باید تغییر کند یا تولید بالا باید برای تنظیم عملکرد افزایش یابد.

در عملکرد عادی، دلایلی که دمای کتری را نمی توان افزایش داد ممکن است به شرح زیر باشد:

1. لوله گردش مایع کتری گرمایش پایین مسدود شده است، به طوری که مایع کتری گردش نمی کند.

2. مواد موجود در بویلر کک یا مسدود شده است.

3. دریچه چوک زهکشی از کار افتاده است.

4. ترکیب کتری برج بسیار سنگین است و عامل گرمایش موجود نمی تواند مایع کتری را تا نقطه حباب گرم کند و در نتیجه گردش مایع کتری صاف نیست.

5. فشار عامل گرمایش در کتری گرمایش کاهش می یابد.

6. سطح مایع کتری خیلی کم یا خیلی زیاد است.

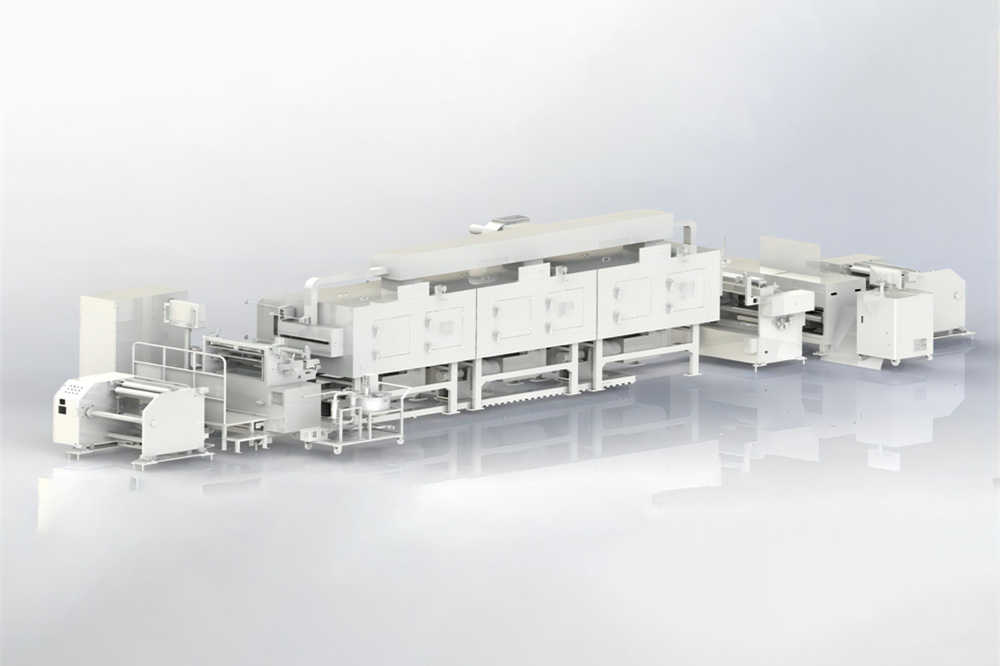

روکش

روکش روکش اکستروژن پیشرفته برای پوشش با کیفیت بالا

روکش اکستروژن پیشرفته برای پوشش با کیفیت بالا روکش انتقالی با کیفیت بالا برای پوشش صاف

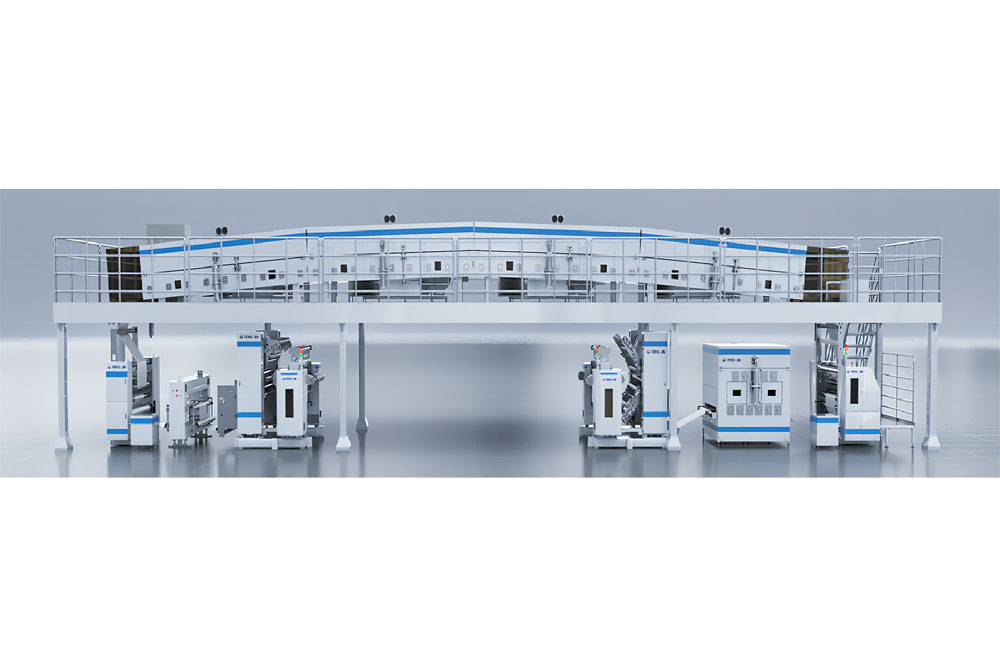

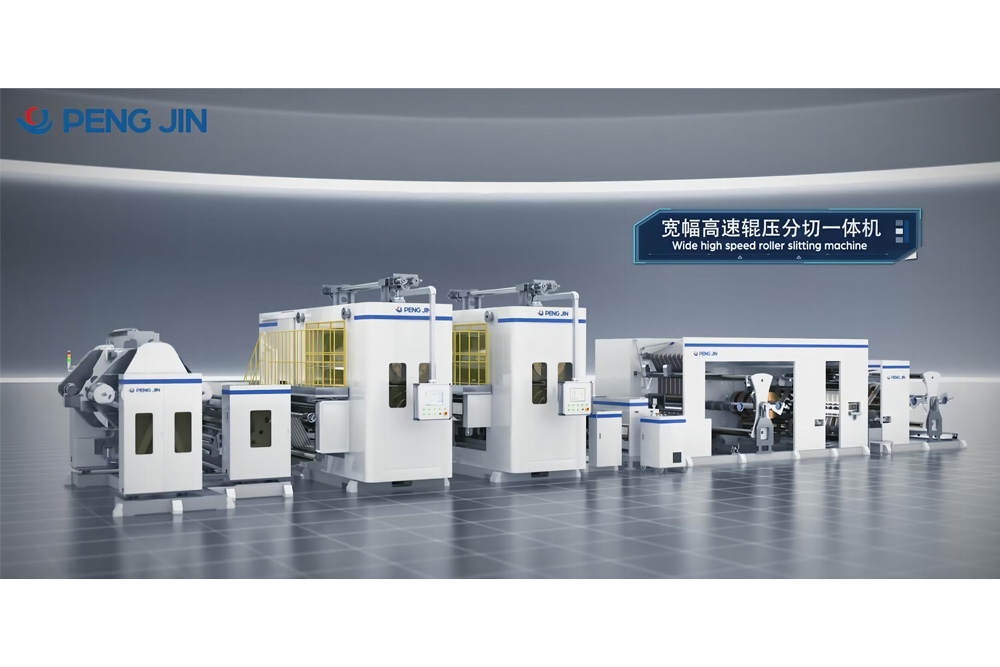

روکش انتقالی با کیفیت بالا برای پوشش صاف روکش گراور ساختار بازوی راهنمای دوگانه

روکش گراور ساختار بازوی راهنمای دوگانه روکش گراور ساختار بازوی راهنمای دوگانه

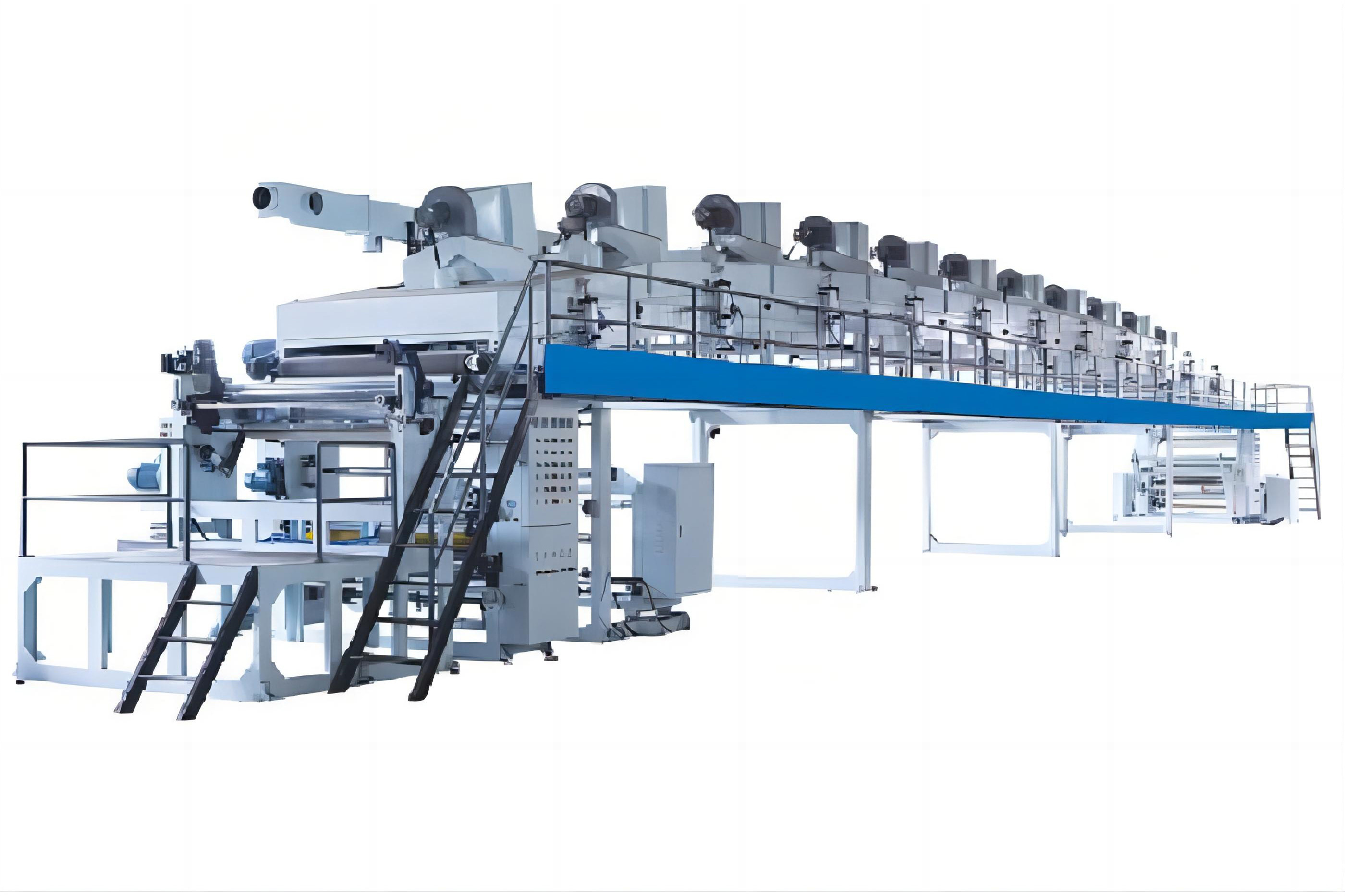

روکش گراور ساختار بازوی راهنمای دوگانه پوشش پیشرفته: روکش میکرو مقعر با دقت بالا

پوشش پیشرفته: روکش میکرو مقعر با دقت بالا تقویم دیافراگمی الکترود خشک

تقویم دیافراگمی الکترود خشک تجهیزات تقطیر هونان دسای NMP

تجهیزات تقطیر هونان دسای NMP تجهیزات تقطیر Shaoxing Fudi NMP

تجهیزات تقطیر Shaoxing Fudi NMP تجهیزات تقطیر NMP در عصر Ningguo

تجهیزات تقطیر NMP در عصر Ningguo سیستم بازیابی NMP Guangxi Fudi (Qingxiu).

سیستم بازیابی NMP Guangxi Fudi (Qingxiu). تجهیزات بازیابی NMP در دسای، استان هونان

تجهیزات بازیابی NMP در دسای، استان هونان سیستم بازیابی NMP Xiangyang Foday

سیستم بازیابی NMP Xiangyang Foday سیستم بازیابی Shangrao SVOLT NMP

سیستم بازیابی Shangrao SVOLT NMP سیستم بازیابی NMP باتری Yongning FinDreams

سیستم بازیابی NMP باتری Yongning FinDreams سیستم بازیافت تجهیزات NMP ASEAN Fodi (Wuming).

سیستم بازیافت تجهیزات NMP ASEAN Fodi (Wuming). سیستم بازیافت NMP Guangzhou Rongjie

سیستم بازیافت NMP Guangzhou Rongjie

واتس اپ

واتس اپ

فیس بوک

فیس بوک

اینستاگرام

اینستاگرام