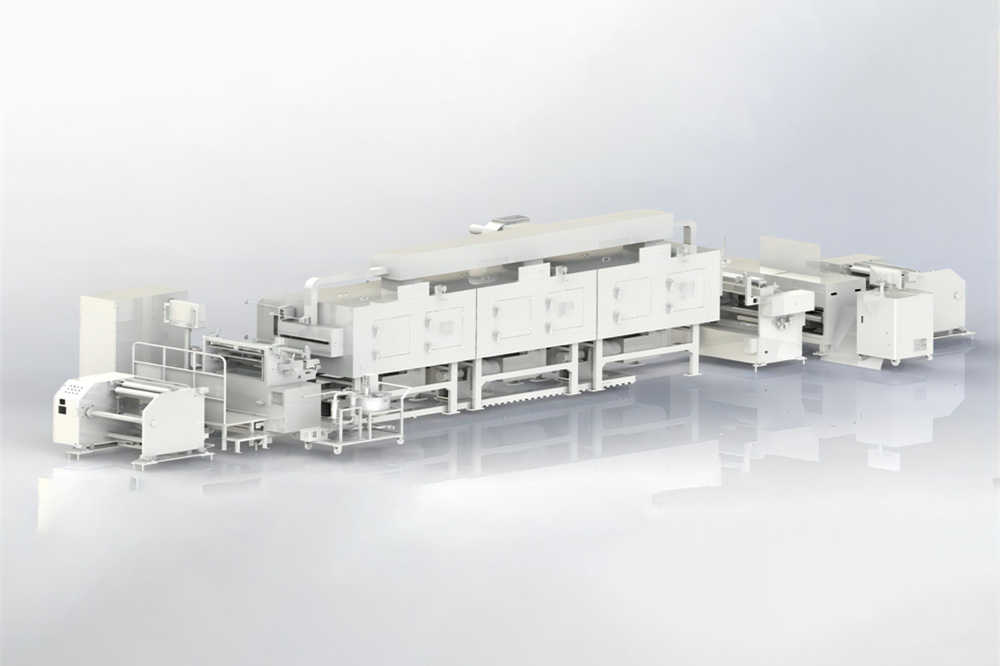

I.L'unité de revêtement par gravure avant et arrière

À propos de l'innovation en R&DLa structure traditionnelle de l'unité de revêtement au rouleau hélio est le pressage de colle et le pressage au rouleau anilox. Aujourd’hui, une structure combinant le revêtement par baiser, le revêtement inverse et le revêtement avant est développée. En ajustant la hauteur des rouleaux des deux côtés, il peut être utilisé pour un revêtement avant ou un revêtement inverse avec un revêtement plus fin. Cette structure est intégrée en une seule structure, compacte et pratique, et convient au fonctionnement de différents matériaux sans têtes de revêtement supplémentaires, réduisant ainsi le coût d'utilisation des entreprises.

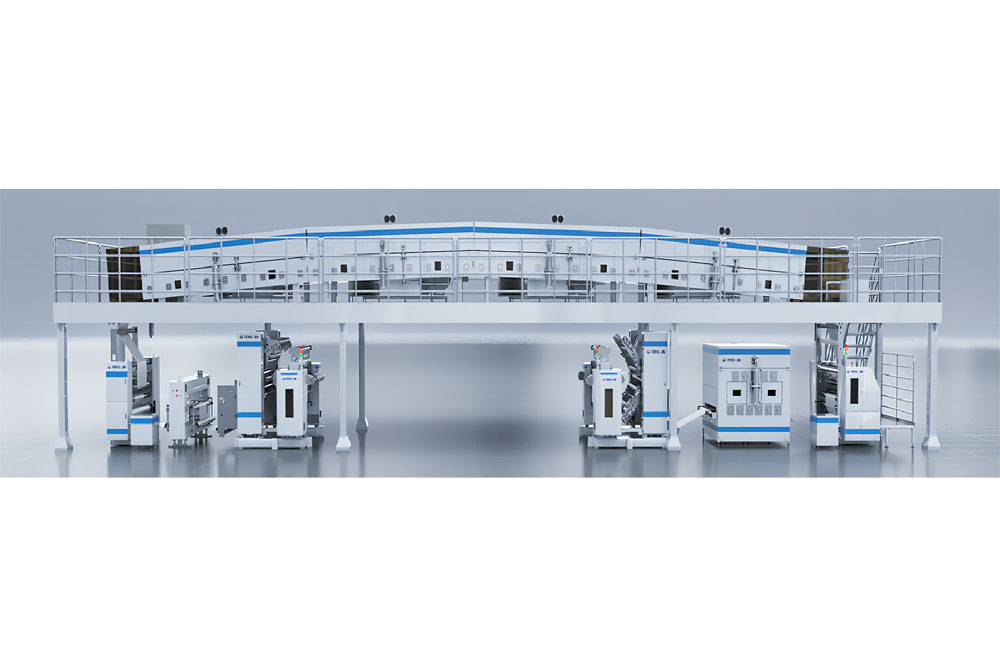

II. Déroulage de tourelle à trois stations + enroulement de dénudage

À propos de l'innovation en R&DLa machine intégrée de déroulement+dénudage et enroulement à tourelle à trois stations est utilisée dans les situations où le film protecteur doit être retiré lors du déroulement. L'ensemble de la machine intègre un contrôle de tension de déroulement et un contrôle de tension d'enroulement, et convient aux situations où les exigences de planéité sont élevées après le dénudage et l'enroulement, afin que la bobine dénudée puisse être recyclée. Cette réalisation de recherche est avancée et innovante dans l'industrie, et la stabilité du contrôle est à la pointe de l'industrie. La principale caractéristique est qu'il occupe moins de terrain que le mode traditionnel de marche du film, permet d'économiser une unité de dénudage et d'enroulement distincte par rapport au mode traditionnel et réduit le coût d'investissement des entreprises et le coût de maintenance.

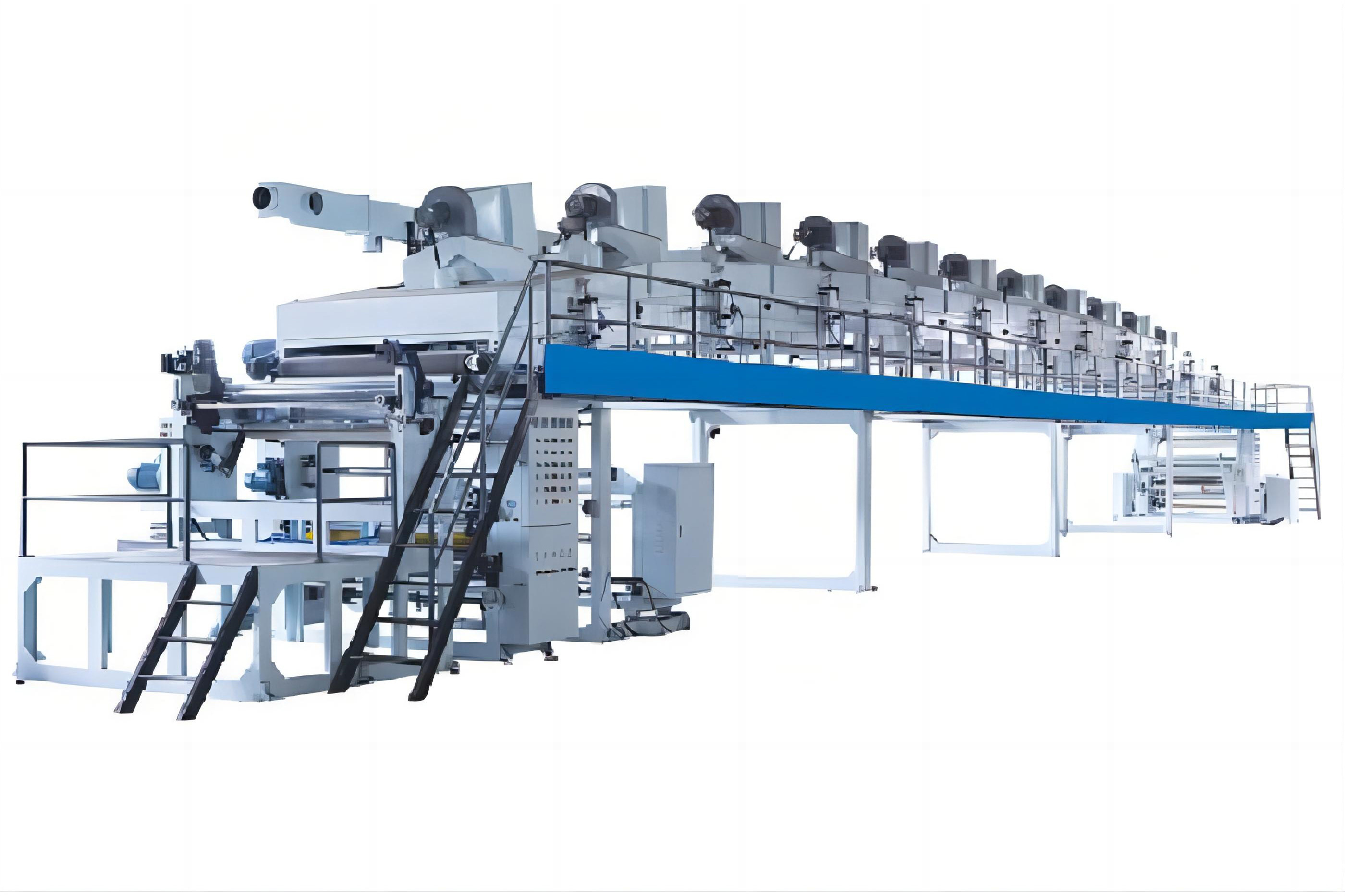

III. Four de chauffage infrarouge

À propos de l'innovation en R&DLe four de chauffage infrarouge utilise un rayonnement infrarouge pour chauffer directement le revêtement et aide à souffler pour éliminer l'humidité. Cette méthode est différente du séchage traditionnel à l'air chaud, qui réduit l'exigence d'uniformité de la vitesse de l'air dans le processus de séchage, réduit considérablement la consommation d'énergie du four et simplifie la conception structurelle du four. Les résultats statistiques des données expérimentales montrent que par rapport au séchage à l'air chaud pur, il peut économiser de l'énergie de 30 à 50 %.

IV. Conservation de l'énergie et protection de l'environnement

À propos de l'innovation en R&D1. La conception du four a été améliorée après avoir été simulée par le logiciel de simulation de fluide, de sorte que l'efficacité globale du chauffage ait été améliorée et que la consommation globale d'énergie ait été réduite de 20 % ;

2. La conception du canal d'écoulement de la tuyère dans le four est optimisée, la vitesse du vent est stable et fluctue peu, le phénomène de vortex est éliminé et l'économie d'énergie est de 10 % ;

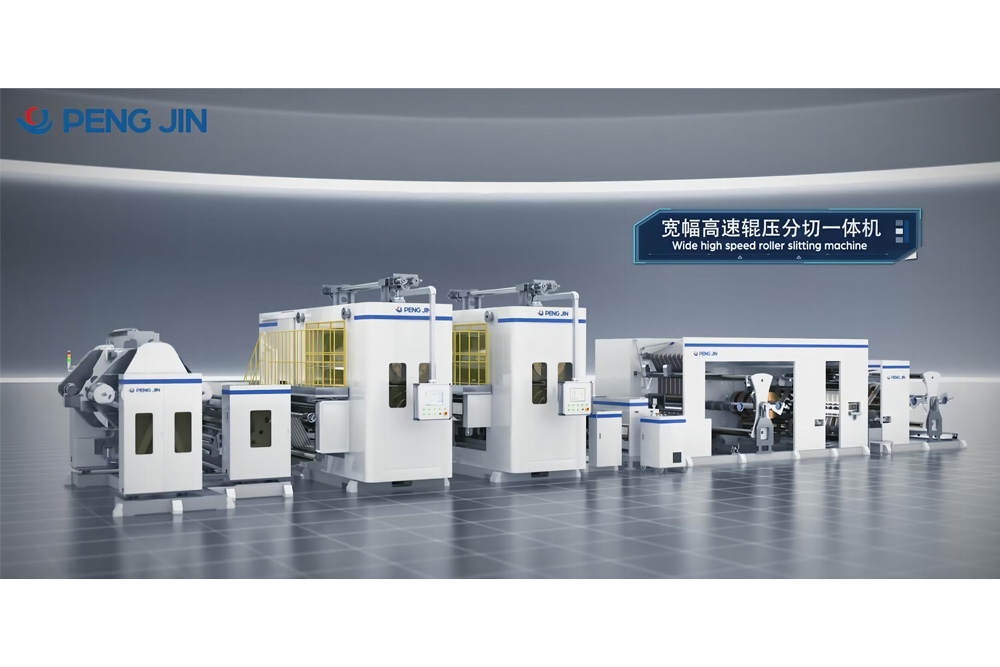

coucheuse

coucheuse Machine d'extrusion avancée pour un revêtement de haute qualité

Machine d'extrusion avancée pour un revêtement de haute qualité Couche de transfert de haute qualité pour un revêtement lisse

Couche de transfert de haute qualité pour un revêtement lisse La structure à double bras de guidage Machine d'héliogravure

La structure à double bras de guidage Machine d'héliogravure La structure à double bras de guidage Machine d'héliogravure

La structure à double bras de guidage Machine d'héliogravure Revêtement amélioré : coucheuse micro-concave de haute précision

Revêtement amélioré : coucheuse micro-concave de haute précision Calandre à diaphragme à électrode sèche

Calandre à diaphragme à électrode sèche Équipement de distillation NMP du Hunan Desai

Équipement de distillation NMP du Hunan Desai Équipement de distillation Shaoxing Fudi NMP

Équipement de distillation Shaoxing Fudi NMP Équipement de distillation NMP à l'ère Ningguo

Équipement de distillation NMP à l'ère Ningguo Système de récupération NMP du Guangxi Fudi (Qingxiu)

Système de récupération NMP du Guangxi Fudi (Qingxiu) Équipement de récupération NMP à Desai, province du Hunan

Équipement de récupération NMP à Desai, province du Hunan Système de récupération NMP de Xiangyang Foday

Système de récupération NMP de Xiangyang Foday Système de récupération Shangrao SVOLT NMP

Système de récupération Shangrao SVOLT NMP Système de récupération de batterie NMP Yongning FinDreams

Système de récupération de batterie NMP Yongning FinDreams Système de recyclage des équipements NMP ASEAN Fodi (Wuming)

Système de recyclage des équipements NMP ASEAN Fodi (Wuming) Système de recyclage NMP de Guangzhou Rongjie

Système de recyclage NMP de Guangzhou Rongjie

WhatsApp

WhatsApp

Facebook

Facebook

Instagram

Instagram