I. Q: क्या आसवन स्तंभ प्रणाली लगातार संचालित होती है? आपको चार टावरों की आवश्यकता क्यों है?

उत्तर: हमने तीन-टावर निरंतर संचालन स्थापित किया, और पुनर्प्राप्ति दर में सुधार करने और एनएमपी के नुकसान को कम करने के लिए एक आंतरायिक टावर जोड़ा। वे निर्जलीकरण टावर हैं: अधिकांश पानी टावर के शीर्ष से हटा दिया जाता है, और टावर का निचला भाग प्रकाश निष्कासन टावर में प्रवेश करता है। प्रकाश हटाने वाला टावर: प्रकाश घटकों को टावर के शीर्ष से हटा दिया जाता है, और टावर सब्सट्रेट रिफाइनिंग टावर में प्रवेश करता है। रिफाइनिंग टावर: उत्पाद आवश्यकताओं को पूरा करने के लिए योग्य एनएमपी को टावर के शीर्ष से छुट्टी दे दी जाती है, और टावर सब्सट्रेट बैच टावर में प्रवेश करता है। आंतरायिक टावर: टावर के शीर्ष से बरामद एनएमपी अपशिष्ट तरल टैंक में प्रवेश करता है, और टावर सब्सट्रेट को बैरल में पैक किया जाता है और उपचार के लिए एक योग्य निर्माता को सौंपा जाता है।

द्वितीय. प्रश्न: क्या आसवन स्तंभ प्रणाली की मध्य व्यवस्था इतनी खाली है? क्या यह जगह की बर्बादी है?

ए: एनएमपी सी क्लास ए तरल से संबंधित है। हमारा आसवन स्तंभ नकारात्मक दबाव में संचालित होता है। यद्यपि ऑपरेटिंग तापमान कम हो गया है, फिर भी ऑपरेटिंग तापमान एनएमपी के फ़्लैश बिंदु से अधिक है। नियमों के अनुसार, डिवाइस क्लास बी डिवाइस का है। उपकरणों के प्रकार और सहायक उपकरणों के गुणों के अनुसार, हमें आग से बचाव के अंतराल की आवश्यकताओं को पूरा करने के लिए उचित और अनुपालन लेआउट की आवश्यकता होती है।

तृतीय. प्रश्न: पूरे उपकरण की लागत वसूलने में कितना समय लगेगा?

उत्तर: इसे एनएमपी अच्छे समाधान और एनएमपी अपशिष्ट समाधान की कीमतों के अनुसार व्यापक रूप से हिसाब-किताब करने की आवश्यकता है। यदि एनएमपी अच्छे समाधान और एक निश्चित सांद्रता वाले एनएमपी अपशिष्ट समाधान के बीच मूल्य अंतर छोटा है, तो इकाई को बहाल करने में लंबा समय लगेगा। यदि कीमत में अंतर बड़ा है, तो वापसी का समय कम होगा। वर्तमान मूल्य अंतर के अनुसार, हमारे लेखांकन का पुनर्प्राप्ति समय आम तौर पर 1-1.5 वर्ष है।

चतुर्थ. प्रश्न: योग्य उत्पाद तैयार करने के लिए उपकरण कितने समय तक चल सकता है?

ए: आम तौर पर दो स्थितियों में विभाजित किया जाता है: 1. पहली बार कार शुरू करने में लंबा समय लगता है, क्योंकि सिस्टम में सामग्री को पूरी तरह से बदलने की आवश्यकता होती है। इस बार योग्य उत्पाद तैयार करने में लगभग दो सप्ताह का समय लगता है। 2. कमीशनिंग के बाद 10-12 घंटों में योग्य उत्पाद तैयार किए जा सकते हैं।

वी. प्रश्न: आसवन ऑपरेशन में टॉवर के दबाव को कैसे समायोजित करें? टावर दबाव में परिवर्तन को प्रभावित करने वाले कारक कौन से हैं?

ए: किसी भी आसवन स्तंभ के संचालन में, अन्य मापदंडों को तदनुसार समायोजित करने के लिए टॉवर दबाव को निर्दिष्ट सूचकांक के भीतर नियंत्रित किया जाना चाहिए। टावर के दबाव में अत्यधिक उतार-चढ़ाव पूरे टावर के भौतिक संतुलन और गैस-तरल संतुलन को नष्ट कर देगा और उत्पाद आवश्यक गुणवत्ता को पूरा करने में विफल हो जाएंगे। इसलिए, कई आसवन स्तंभों के पास यह सुनिश्चित करने के लिए उनके विशिष्ट उपाय हैं कि टावर का दबाव उचित सीमा के भीतर स्थिर है।

दबाव टॉवर के दबाव के लिए, मुख्य रूप से निम्नलिखित दो समायोजन विधियाँ हैं:

1. जब टावर के शीर्ष पर कंडेनसर एक कंडेनसर होता है, तो टावर का दबाव आमतौर पर गैस चरण रिकवरी द्वारा समायोजित किया जाता है। जब अन्य स्थितियां अपरिवर्तित रहती हैं, तो गैस रिकवरी बढ़ जाती है और टावर का दबाव कम हो जाता है; गैस का उत्पादन कम हो जाता है और टावर का दबाव बढ़ जाता है।

2. जब टावर के शीर्ष पर कंडेनसर पूर्ण कंडेनसर होता है, तो टावर का दबाव ज्यादातर रेफ्रिजरेंट की मात्रा से समायोजित होता है, जो रिफ्लक्स तरल के तापमान को समायोजित करने के बराबर होता है।

अपरिवर्तित अन्य स्थितियों के आधार पर, रेफ्रिजरेंट की खुराक में वृद्धि के साथ रिफ्लक्स तरल का तापमान और टॉवर दबाव कम हो जाएगा। यदि रेफ्रिजरेंट की मात्रा कम हो जाती है, तो रिफ्लक्स तरल का तापमान बढ़ जाएगा और टावर का दबाव बढ़ जाएगा।

वैक्यूम डिस्टिलेशन कॉलम के दबाव नियंत्रण के लिए मुख्य रूप से निम्नलिखित दो विधियाँ हैं:

1. जब इलेक्ट्रिक वैक्यूम पंप का उपयोग वैक्यूमिंग के लिए किया जाता है, तो रेगुलेटिंग वाल्व को वैक्यूम पंप की रिफ्लक्स लाइन पर स्थापित किया जाता है, और सिस्टम की निकास गैस निष्कर्षण मात्रा को रेगुलेटिंग वाल्व के खुलने से समायोजित किया जाता है, इस प्रकार वैक्यूम डिग्री को समायोजित किया जाता है। टावर का.

वायुमंडलीय टावर के दबाव नियंत्रण के लिए मुख्य रूप से निम्नलिखित तीन विधियाँ हैं:

1. जब टावर के शीर्ष दबाव की स्थिरता अधिक नहीं होती है, तो दबाव नियंत्रण प्रणाली स्थापित करने की कोई आवश्यकता नहीं होती है, और दबाव सुनिश्चित करने के लिए आसवन उपकरण (कंडेनसर या रिफ्लक्स टैंक) पर वायुमंडल में एक पाइपलाइन स्थापित की जानी चाहिए टावर वायुमंडलीय दबाव के करीब है।

2. जब टावर टॉप प्रेशर की स्थिरता अधिक होती है या अलग की गई सामग्री हवा से संपर्क नहीं कर पाती है, तो टावर टॉप प्रेशर की नियंत्रण विधि का उपयोग किया जा सकता है।

3. टावर तल में गर्म भाप की मात्रा को समायोजित करके टावर तल के वाष्प दबाव को समायोजित करें।

VI. प्रश्न: आसवन क्रिया में केतली का तापमान कैसे समायोजित करें? वे कौन से कारक हैं जो केतली के तापमान में उतार-चढ़ाव को प्रभावित करते हैं?

ए: केतली का तापमान केतली के दबाव और सामग्री संरचना द्वारा निर्धारित होता है। सुधार की प्रक्रिया में, केवल निर्दिष्ट केतली तापमान को बनाए रखकर ही उत्पाद की गुणवत्ता सुनिश्चित की जा सकती है। इसलिए, आसवन संचालन में केतली का तापमान महत्वपूर्ण नियंत्रण सूचकांकों में से एक है।

जब केतली का तापमान बदलता है, तो वाष्पीकरण केतली में हीटिंग भाप की मात्रा को बदलकर केतली का तापमान आमतौर पर सामान्य पर समायोजित किया जाता है। जब केतली का तापमान निर्दिष्ट मूल्य से कम हो, तो केतली तरल की वाष्पीकरण मात्रा को बढ़ाने के लिए भाप की मात्रा बढ़ाई जानी चाहिए, ताकि केतली तरल में भारी घटकों की सामग्री अपेक्षाकृत बढ़ जाए, बुलबुला बिंदु बढ़ जाए और केतली का तापमान बढ़ जाए उठाया है।

जब केतली का तापमान निर्दिष्ट मूल्य से अधिक हो, तो केतली तरल के वाष्पीकरण को कम करने के लिए भाप की खपत कम की जानी चाहिए, ताकि केतली तरल में हल्के घटकों की सामग्री अपेक्षाकृत बढ़ जाए, बुलबुला बिंदु कम हो जाए और केतली का तापमान कम हो जाए .

केतली के तापमान में उतार-चढ़ाव के कई कारण हैं। जब टावर का दबाव अचानक बढ़ेगा, तो केतली का तापमान बढ़ेगा और फिर गिर जाएगा। ऐसा इसलिए है क्योंकि केतली के तापमान में वृद्धि दबाव में वृद्धि के कारण होती है, जिससे केतली में बुलबुला बिंदु बढ़ जाता है। अत: दबाव बढ़ने से टावर में बढ़ती भाप की मात्रा बढ़ेगी नहीं, बल्कि घटेगी; इस प्रकार टावर और केतली के मिश्रित द्रव में प्रकाश घटकों का वाष्पीकरण पूरा नहीं हो पाता है, जिससे केतली का बुलबुला बिंदु कम हो जायेगा और इस प्रकार केतली का तापमान भी कम हो जायेगा।

इसके विपरीत, जब टावर का दबाव अचानक कम हो जाता है, तो टावर के दबाव में कमी के कारण टावर में बढ़ती भाप बढ़ जाएगी, जिसके परिणामस्वरूप टावर के तल में तरल स्तर में तेजी से कमी आएगी, जिससे भारी घटकों को लाया जा सकेगा। टावर के शीर्ष तक. जैसे-जैसे केतली तरल में घटक भारी हो जाते हैं, केतली तरल का बुलबुला बिंदु बढ़ता है, और केतली का तापमान भी बढ़ जाएगा। इस दृष्टिकोण से, टावर दबाव एक महत्वपूर्ण कारक है जो केतली के तापमान में परिवर्तन का कारण बनता है। इसलिए, केवल पहले आवश्यक सूचकांक में टॉवर दबाव को नियंत्रित करके ही हम ठीक से जान सकते हैं कि केतली का तापमान प्रक्रिया की आवश्यकताओं को पूरा करता है या नहीं, अन्यथा यह गलत संचालन को जन्म देगा। फ़ीड में हल्के घटकों की सांद्रता बढ़ने के साथ केतली का तापमान भी कम हो जाएगा, और भारी घटकों की सांद्रता बढ़ने के साथ तापमान भी बढ़ जाएगा। इसके अलावा, केतली में पानी है, वाष्पीकरण केतली में सामग्री के पोलीमराइजेशन से कुछ ट्यूब अवरुद्ध हो जाते हैं, हीटिंग भाप के दबाव में उतार-चढ़ाव, विनियमन वाल्व की विफलता और सामग्री के संतुलित उत्पादन का विनाश सभी उतार-चढ़ाव का कारण बन सकते हैं। केतली का तापमान. जब केतली के तापमान में उतार-चढ़ाव होता है, तो उतार-चढ़ाव के कारणों का विश्लेषण किया जाना चाहिए और उन्हें समाप्त किया जाना चाहिए।

टावर के शीर्ष पर आउटपुट बहुत छोटा है, जिससे प्रकाश घटक टावर केतली में दब जाते हैं और केतली का तापमान गिर जाता है। इस समय, यदि टॉवर के शीर्ष पर निष्कर्षण नहीं बढ़ाया जाता है, तो केवल टॉवर केतली में हीटिंग भाप की मात्रा बढ़ाने से न केवल केतली के तापमान पर कोई प्रभाव पड़ेगा, बल्कि गंभीर मामलों में बाढ़ भी आएगी। दूसरा उदाहरण यह है कि वाष्पीकरण केतली की नलियां सामग्री पोलीमराइजेशन के कारण अवरुद्ध हो जाती हैं, जिससे केतली का तापमान गिर जाता है। इस समय, उपकरण को रखरखाव के लिए बंद कर देना चाहिए।

सातवीं. प्रश्न: आसवन क्रिया में भाटा अनुपात को कैसे समायोजित करें?

ए: रिफ्लक्स अनुपात कच्चे माल की पृथक्करण आवश्यकताओं के अनुसार निर्धारित किया जाता है।

बहुत बड़ा या बहुत छोटा भाटा अनुपात आसवन संचालन की अर्थव्यवस्था और उत्पादों की गुणवत्ता को प्रभावित करेगा। रिफ्लक्स अनुपात बढ़ाने से शीर्ष उत्पाद में प्रकाश घटकों की सांद्रता बढ़ सकती है, लेकिन इससे टावर की उत्पादन क्षमता कम हो जाती है, और टावर के शीर्ष पर ठंडी ऊर्जा और निचले हिस्से में गर्मी की खपत भी बढ़ जाती है।

सामान्य संचालन में, हमें उचित रिफ्लक्स अनुपात बनाए रखना चाहिए और उत्पाद की गुणवत्ता सुनिश्चित करने के आधार पर सर्वोत्तम आर्थिक प्रभाव के लिए प्रयास करना चाहिए। केवल जब टावर की सामान्य उत्पादन स्थितियां क्षतिग्रस्त हो जाती हैं या उत्पाद की गुणवत्ता अयोग्य होती है तो रिफ्लक्स अनुपात को समायोजित किया जा सकता है। उदाहरण के लिए, शीर्ष उत्पाद में भारी घटकों की मात्रा बढ़ जाती है और गुणवत्ता कम हो जाती है, इसलिए भाटा अनुपात उचित रूप से बढ़ाया जाना चाहिए। टावर का लोड (फीड रेट) बहुत कम है। टावर में भाप की एक निश्चित बढ़ती गति सुनिश्चित करने के लिए, भाटा अनुपात को उचित रूप से बढ़ाया जाना चाहिए।

आठवीं. प्रश्न: भाटा अनुपात को समायोजित करने के तरीके क्या हैं?

उ: भाटा अनुपात को समायोजित करने के कई तरीके हैं:

1. भाटा अनुपात बढ़ाने के लिए शीर्ष उत्पादन कम करें।

2. जब टावर के शीर्ष पर कंडेनसर एक कंडेनसर होता है, तो कंडेनसेट वॉल्यूम और रिफ्लक्स अनुपात को बढ़ाने के लिए टावर के शीर्ष पर रेफ्रिजरेंट की मात्रा बढ़ाई जा सकती है।

3. यदि रिफ्लक्स तरल के साथ मध्यवर्ती भंडारण टैंक में मजबूर रिफ्लक्स है, तो रिफ्लक्स अनुपात में सुधार के लिए रिफ्लक्स प्रवाह को अस्थायी रूप से बढ़ाया जा सकता है, लेकिन रिफ्लक्स भंडारण टैंक को खाली नहीं किया जाएगा।

नौवीं. प्रश्न: आसवन ऑपरेशन में टावर के दबाव अंतर को कैसे समायोजित करें?

ए: टॉवर में गैस लोड को मापने के लिए टॉवर दबाव अंतर मुख्य कारक है, और यह यह निर्धारित करने के लिए महत्वपूर्ण संकेतों में से एक है कि आसवन संचालन की फ़ीड और डिस्चार्ज संतुलित हैं या नहीं। इस शर्त के तहत कि फीडिंग और डिस्चार्जिंग संतुलन में है और रिफ्लक्स अनुपात स्थिर है, टॉवर दबाव अंतर मूल रूप से अपरिवर्तित है।

जब सामान्य सामग्री संतुलन नष्ट हो जाता है, या टावर में तापमान और दबाव बदल जाता है, तो टावर में भाप का बढ़ता वेग बदल जाएगा, और ट्रे की तरल सील की ऊंचाई बदल जाएगी, जिससे टावर में दबाव में अंतर हो जाएगा।

सुधार ऑपरेशन में, टॉवर दबाव अंतर के परिवर्तन के कारणों को समायोजित करने के लिए तीन सामान्य तरीके हैं:

1. स्थिर फ़ीड दर की स्थिति के तहत, टावर दबाव अंतर को टावर के शीर्ष पर तरल चरण निष्कर्षण दर द्वारा समायोजित किया जाता है। जब अधिक उत्पाद उत्पादित होते हैं, तो टावर में बढ़ती भाप का वेग कम हो जाता है और टावर में दबाव का अंतर कम हो जाता है; पुनर्प्राप्ति में कमी के साथ, टॉवर में बढ़ती भाप का वेग बढ़ जाता है और टॉवर में दबाव का अंतर बढ़ जाता है।

2. निरंतर उत्पादन की स्थिति के तहत, टावर के दबाव अंतर को फ़ीड दर से समायोजित किया जाता है। फ़ीड दर बढ़ जाती है और टावर दबाव अंतर बढ़ जाता है; जब फ़ीड दर कम हो जाती है, तो टावर दबाव अंतर कम हो जाता है।

3. प्रक्रिया सूचकांक द्वारा अनुमत दायरे के भीतर, टॉवर दबाव अंतर को केतली के तापमान में परिवर्तन द्वारा समायोजित किया जाता है। केतली के तापमान में वृद्धि के साथ, टावर के दबाव में अंतर बढ़ जाता है; जब केतली का तापमान कम हो जाता है, तो टावर का दबाव अंतर कम हो जाता है।

उपकरण की समस्याओं के कारण होने वाले दबाव अंतर परिवर्तनों के लिए, हमें विशिष्ट समस्याओं के अनुसार उनका इलाज करना चाहिए, और गंभीर मामलों में रखरखाव के लिए रुकना चाहिए।

X. Q: सुधार ऑपरेशन में टावर के शीर्ष तापमान को कैसे समायोजित करें?

ए: टावर के शीर्ष पर उत्पादों की गुणवत्ता निर्धारित करने के लिए टावर के शीर्ष पर तापमान एक महत्वपूर्ण कारक है। निरंतर टावर दबाव के आधार पर, शीर्ष उत्पाद में भारी घटकों की सामग्री बढ़ जाती है और शीर्ष तापमान में वृद्धि के साथ गुणवत्ता कम हो जाती है।

टावर के शीर्ष तापमान को समायोजित करने के दो मुख्य तरीके हैं: एक है रिफ्लक्स प्रवाह को ठीक करना और रिफ्लक्स तापमान को समायोजित करना; एक है भाटा तापमान को ठीक करना और भाटा प्रवाह को समायोजित करना। बढ़ते बड़े पैमाने पर उत्पादन उपकरणों के कारण, उत्पादन की स्थिरता को ध्यान में रखते हुए, रिटर्न प्रवाह को समायोजित करने की विधि का व्यापक रूप से उपयोग किया गया है।

टावर के शीर्ष तापमान को समायोजित करने की विशिष्ट विधियाँ इस प्रकार हैं:

1. वापसी प्रवाह के साथ शीर्ष तापमान को नियंत्रित करें। जब रिटर्न प्रवाह बढ़ता है, तो शीर्ष तापमान कम हो जाता है, जिसका उपयोग अक्सर तब किया जाता है जब टॉवर का शीर्ष पूर्ण कंडेनसर होता है।

2. जब टॉवर के शीर्ष पर उपयोग किया जाने वाला रेफ्रिजरेंट गर्मी हस्तांतरण के दौरान चरण में बदलता है, तो शीर्ष तापमान को वाष्पीकरण दबाव और रेफ्रिजरेंट के शीर्ष तापमान के कैस्केड समायोजन द्वारा नियंत्रित किया जा सकता है। जब वाष्पीकरण दबाव कम हो जाता है, तो संबंधित वाष्पीकरण तापमान भी कम हो जाता है, जिससे शीर्ष तापमान कम हो जाता है। जब टॉवर के शीर्ष पर कंडेनसर एक कंडेनसर होता है तो यह विधि रिटर्न फ्लो को बदल सकती है; जब टॉवर के शीर्ष पर स्थित कंडेनसर में सुपरकूलिंग प्रभाव होता है, तो इसका उपयोग रिफ्लक्स तापमान को बदलने के लिए भी किया जा सकता है।

3. जब टॉवर के शीर्ष पर स्थित रेफ्रिजरेंट में गर्मी हस्तांतरण के दौरान कोई चरण परिवर्तन नहीं होता है, तो शीर्ष तापमान को रेफ्रिजरेंट प्रवाह और शीर्ष तापमान के कैस्केड समायोजन द्वारा नियंत्रित किया जा सकता है। यदि प्रवाह दर बढ़ती है, तो शीर्ष तापमान कम हो जाता है। यह विधि न केवल भाटा मात्रा को बदल सकती है, बल्कि भाटा तापमान को भी बदल सकती है।

4. शीर्ष कंडेनसर के ताप विनिमय क्षेत्र के साथ शीर्ष तापमान को समायोजित करें। शीतलक स्तर बढ़ने से ताप विनिमय क्षेत्र बढ़ जाता है और शीर्ष तापमान घट जाता है। यह विधि न केवल भाटा मात्रा को बदल सकती है, बल्कि भाटा तापमान को भी बदल सकती है।

5. जब सुधार अनुभाग में सामग्री की सांद्रता अपेक्षाकृत अधिक होती है, तो शीर्ष तापमान को दो प्लेटों के बीच के तापमान के अंतर से समायोजित किया जा सकता है। तापमान के अंतर में वृद्धि के साथ, भाटा द्रव की मात्रा बढ़ जाती है और शीर्ष तापमान कम हो जाता है।

XI. प्रश्न: क्या कारण है कि आसवन क्रिया के दौरान कभी-कभी केतली का तापमान नहीं बढ़ता है?

ए: आसवन कॉलम के स्टार्ट-अप और सामान्य संचालन के दौरान, केतली का तापमान नहीं बढ़ेगा।

स्टार्ट-अप के दौरान गर्म होने की प्रक्रिया में, केतली का तापमान नहीं बढ़ पाने के कारण ये हो सकते हैं:

1. हीटिंग सिस्टम का स्टीम ट्रैप (या ड्रेन चोक वाल्व) विफल हो जाता है;

2. पम्पिंग स्टेशन का बैकवाटर वाल्व खुला नहीं है;

3. हीटिंग केतली में भाप संघनन को खाली नहीं किया गया है, और भाप को जोड़ा नहीं जा सकता है;

4. टावर के नीचे की सामग्री में बहुत सारा पानी है (पानी सामग्री के साथ अमिश्रणीय है, इसलिए यह एनएमपी-जल प्रणाली के लिए उपयुक्त नहीं है);

5. अनुचित उपकरण संरचना केतली तरल के संचलन में बाधा डालती है;

6. अनुचित संचालन के कारण (हीटिंग केतली में हीटिंग बहुत देर से होती है या फीडिंग की मात्रा बहुत बड़ी और बहुत भयंकर होती है), टॉवर केतली में वापस प्रवाहित होने वाला प्रकाश घटक बहुत बड़ा होता है, और केतली का तापमान बढ़ाना मुश्किल होता है कुछ समय के लिए सामान्य हो जाता है, विशेष रूप से कम तापमान वाले तरल पदार्थ की आपूर्ति वाले टावर के लिए, जो होना आसान है। इस समय, फ़ीड दर और फ़ीड संरचना को बदला जाना चाहिए या ऑपरेशन को समायोजित करने के लिए शीर्ष उत्पादन बढ़ाया जाना चाहिए।

सामान्य ऑपरेशन में, केतली का तापमान नहीं बढ़ा पाने के कारण ये हो सकते हैं:

1. नीचे हीटिंग केतली का तरल परिसंचरण पाइप अवरुद्ध है, ताकि केतली तरल प्रसारित न हो;

2. रीबॉयलर में सामग्री कोकिंग या अवरुद्ध है;

3. ड्रेनेज चोक वाल्व खराब है;

4. टावर केतली की संरचना बहुत भारी है, और मौजूदा हीटिंग एजेंट केतली तरल को बुलबुले बिंदु तक गर्म नहीं कर सकता है, जिसके परिणामस्वरूप केतली तरल का संचलन सुचारू नहीं है;

5. हीटिंग केतली में हीटिंग एजेंट का दबाव कम हो जाता है;

6. केतली में तरल का स्तर बहुत कम या बहुत अधिक है।

कोटर

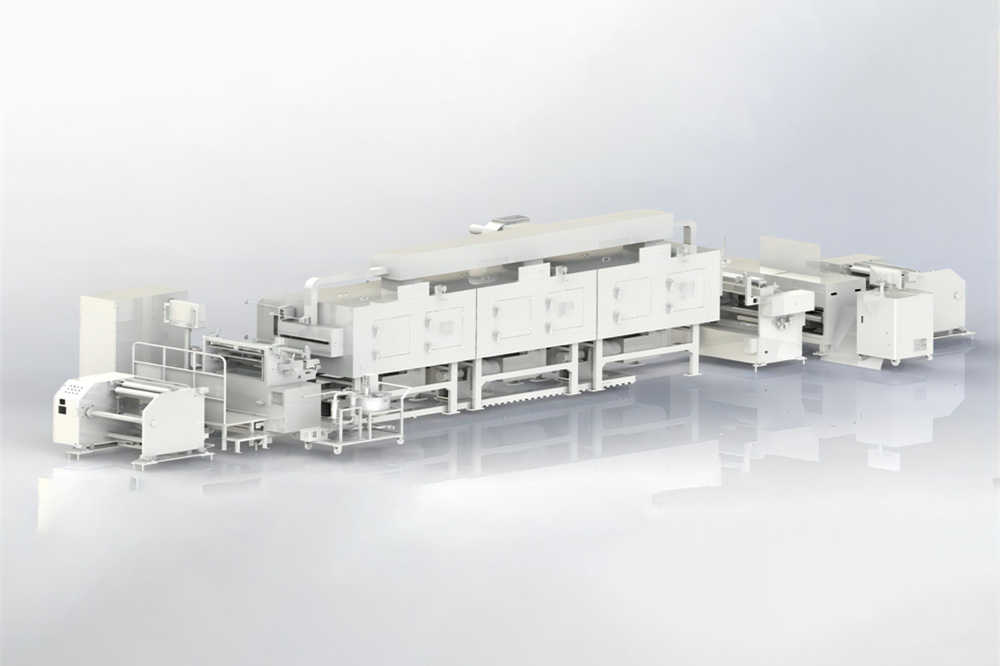

कोटर उच्च गुणवत्ता कोटिंग के लिए उन्नत एक्सट्रूज़न कोटर

उच्च गुणवत्ता कोटिंग के लिए उन्नत एक्सट्रूज़न कोटर चिकनी कोटिंग के लिए उच्च गुणवत्ता वाला ट्रांसफर कोटर

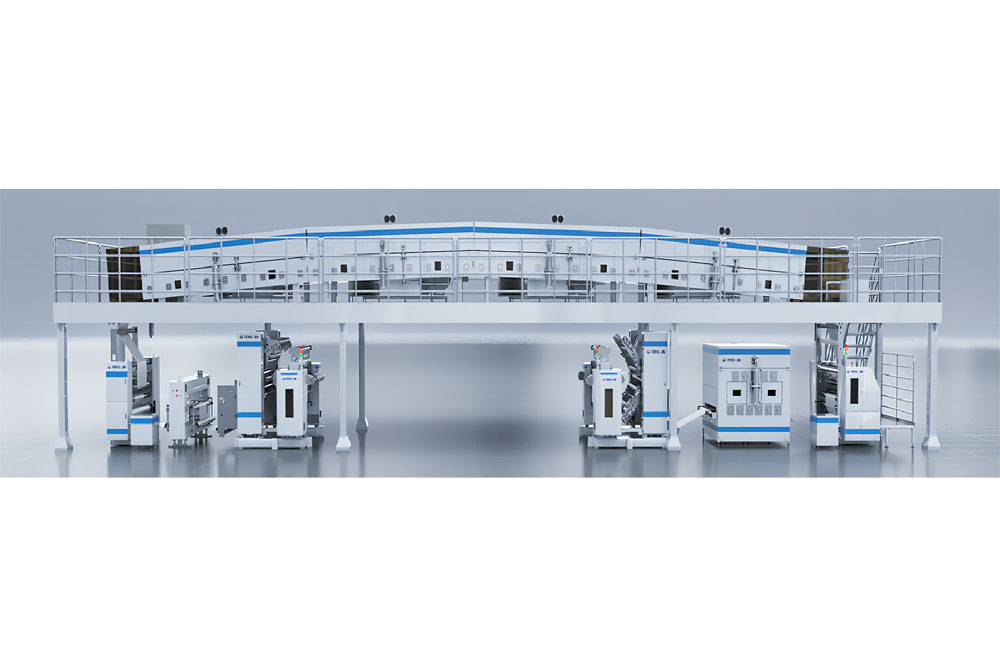

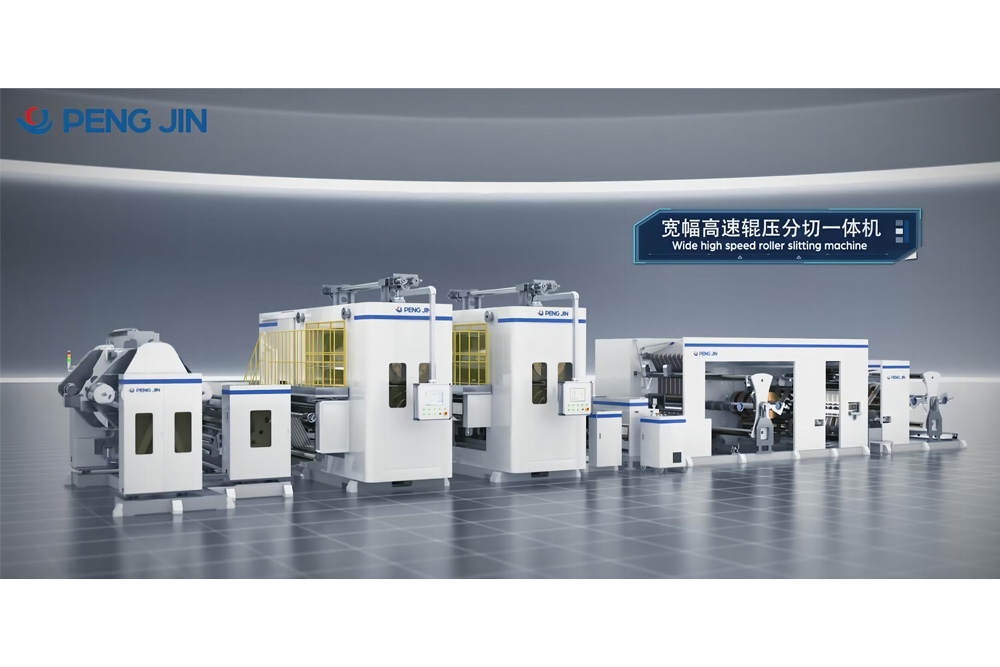

चिकनी कोटिंग के लिए उच्च गुणवत्ता वाला ट्रांसफर कोटर डबल गाइड आर्म संरचना ग्रेव्योर कोटर

डबल गाइड आर्म संरचना ग्रेव्योर कोटर डबल गाइड आर्म संरचना ग्रेव्योर कोटर

डबल गाइड आर्म संरचना ग्रेव्योर कोटर उन्नत कोटिंग: उच्च परिशुद्धता माइक्रो-अवतल कोटर

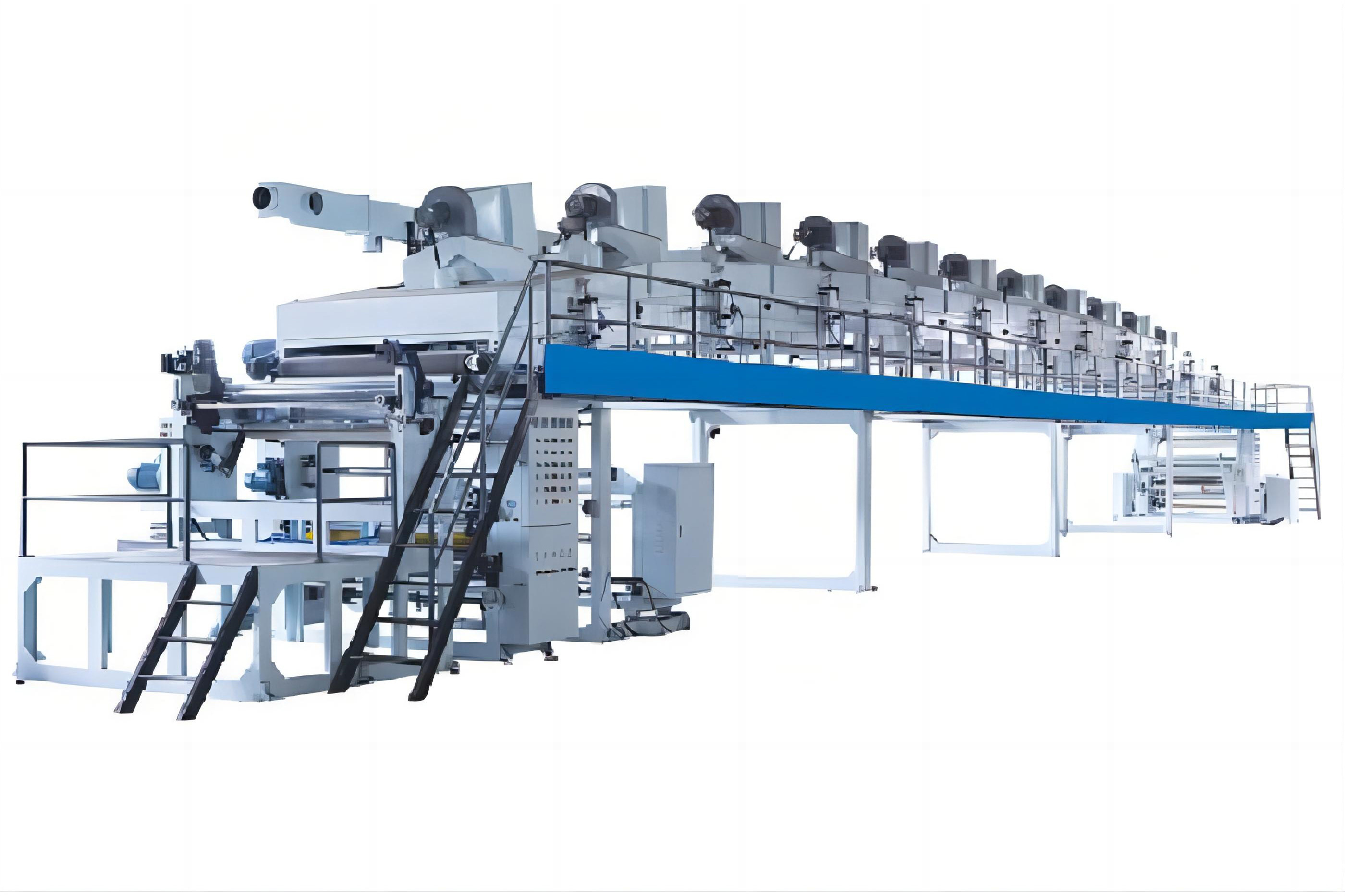

उन्नत कोटिंग: उच्च परिशुद्धता माइक्रो-अवतल कोटर ड्राई इलेक्ट्रोड डायाफ्राम कैलेंडर

ड्राई इलेक्ट्रोड डायाफ्राम कैलेंडर हुनान देसाई एनएमपी आसवन उपकरण

हुनान देसाई एनएमपी आसवन उपकरण शाओक्सिंग फ़ूडी एनएमपी आसवन उपकरण

शाओक्सिंग फ़ूडी एनएमपी आसवन उपकरण निंगगुओ युग में एनएमपी आसवन उपकरण

निंगगुओ युग में एनएमपी आसवन उपकरण गुआंग्शी फ़ूडी (किंग्ज़िउ) एनएमपी रिकवरी सिस्टम

गुआंग्शी फ़ूडी (किंग्ज़िउ) एनएमपी रिकवरी सिस्टम देसाई, हुनान प्रांत में एनएमपी रिकवरी उपकरण

देसाई, हुनान प्रांत में एनएमपी रिकवरी उपकरण जियानगयांग फोडे एनएमपी रिकवरी सिस्टम

जियानगयांग फोडे एनएमपी रिकवरी सिस्टम शांगराव एसवीओएलटी एनएमपी रिकवरी सिस्टम

शांगराव एसवीओएलटी एनएमपी रिकवरी सिस्टम योंगनिंग फिनड्रीम्स बैटरी एनएमपी रिकवरी सिस्टम

योंगनिंग फिनड्रीम्स बैटरी एनएमपी रिकवरी सिस्टम आसियान फोडी (वुमिंग) एनएमपी उपकरण रीसाइक्लिंग प्रणाली

आसियान फोडी (वुमिंग) एनएमपी उपकरण रीसाइक्लिंग प्रणाली गुआंगज़ौ रोंगजी एनएमपी रीसाइक्लिंग प्रणाली

गुआंगज़ौ रोंगजी एनएमपी रीसाइक्लिंग प्रणाली

WhatsApp

WhatsApp

फेसबुक

फेसबुक

Instagram

Instagram