I. Вопрос: Работает ли система дистилляционных колонн непрерывно? Зачем вам четыре башни?

Ответ: Мы настроили непрерывную работу с тремя башнями и добавили башню периодического действия, чтобы повысить скорость восстановления и минимизировать потери NMP. Это обезвоживающие башни: большая часть воды удаляется из верхней части башни, а нижняя часть башни поступает в башню удаления света. Башня удаления света: Компоненты света удаляются из верхней части башни, а подложка башни поступает в рафинирующую башню. Рафинировочная башня: NMP, соответствующий требованиям к продукту, выгружается из верхней части башни, а субстрат башни поступает в периодическую колонну. Башня периодического действия: NMP, извлеченный из верхней части башни, поступает в резервуар для отработанной жидкости, а субстрат башни упаковывается в бочки и передается на обработку квалифицированному производителю.

II. Вопрос: Неужели среднее расположение системы дистилляционных колонн настолько пусто? Это пустая трата места?

A: NMP относится к жидкости класса C A. Наша дистилляционная колонна работает под отрицательным давлением. Хотя рабочая температура снижена, она все равно выше температуры вспышки NMP. По регламенту устройство относится к устройству класса Б. В зависимости от типов устройств и свойств вспомогательного оборудования необходима разумная и соответствующая планировка, отвечающая требованиям противопожарного пространства.

III. В: Сколько времени займет возмещение стоимости всего устройства?

Ответ: Необходимо всесторонне учитывать цены на хорошее решение NMP и решение по отходам NMP. Если разница в цене между хорошим раствором НМП и отработанным раствором НМП определенной концентрации невелика, восстановление агрегата займет длительное время. Если разница в цене велика, время возврата будет короче. В зависимости от текущей разницы в ценах время восстановления нашего учета обычно составляет 1-1,5 года.

IV. Вопрос: Как долго может работать оборудование для производства качественной продукции?

О: Обычно делятся на две ситуации: 1. Первый запуск автомобиля занимает много времени, поскольку необходимо полностью заменить материалы в системе. На этот раз производство качественной продукции занимает около двух недель. 2. После ввода в эксплуатацию качественная продукция может быть произведена в течение 10-12 часов.

В. Вопрос: Как отрегулировать давление в колонне при дистилляции? Какие факторы влияют на изменение давления в башне?

Ответ: При работе любой дистилляционной колонны давление в колонне должно контролироваться в пределах указанного показателя, чтобы соответствующим образом регулировать другие параметры. Чрезмерные колебания давления в башне нарушат материальный баланс и газожидкостный баланс всей башни и приведут к тому, что продукция не будет соответствовать требуемому качеству. Поэтому во многих дистилляционных колоннах предусмотрены специальные меры, обеспечивающие стабильность давления в колонне в соответствующем диапазоне.

Для давления башни наддува в основном существуют следующие два метода регулировки:

1. Если конденсатор наверху башни является конденсатором, давление в башне обычно регулируется за счет рекуперации газовой фазы. Когда другие условия остаются неизменными, степень извлечения газа увеличивается, а давление в башне снижается; Добыча газа снижается, а давление в башне увеличивается.

2. Когда конденсатор наверху башни представляет собой полный конденсатор, давление в башне в основном регулируется количеством хладагента, что эквивалентно регулированию температуры флегмы.

При условии неизменности других условий температура флегмы и давление в башне будут снижаться с увеличением дозировки хладагента. Если количество хладагента уменьшится, температура флегмы повысится и давление в башне повысится.

Для контроля давления в вакуумной ректификационной колонне в основном используются следующие два метода:

1. Когда для вакуумирования используется электрический вакуумный насос, регулирующий клапан устанавливается на линии рециркуляции вакуумного насоса, а объем извлечения выхлопных газов из системы регулируется путем открытия регулирующего клапана, таким образом регулируя степень вакуума. башни.

Для контроля давления в атмосферной башне в основном используются следующие три метода:

1. Когда стабильность верхнего давления башни не высока, нет необходимости устанавливать систему контроля давления, а трубопровод в атмосферу должен быть установлен на дистилляционном оборудовании (конденсаторе или рециркуляционном резервуаре), чтобы гарантировать, что давление в давление в башне близко к атмосферному.

2. Когда стабильность верхнего давления башни высока или разделенные материалы не могут контактировать с воздухом, можно использовать метод управления верхним давлением башни.

3. Отрегулируйте давление пара в нижней части башни, регулируя количество пара, нагреваемого в нижней части башни.

VI. Вопрос: Как отрегулировать температуру котла в режиме дистилляции? Какие факторы влияют на изменение температуры чайника?

A: Температура котла определяется давлением котла и составом материала. В процессе ректификации только за счет соблюдения заданной температуры котла можно обеспечить качество продукции. Таким образом, температура котла является одним из важных контрольных показателей в процессе дистилляции.

При изменении температуры котла температуру котла обычно доводят до нормального значения путем изменения количества греющего пара в испарительном котле. Когда температура котла ниже указанного значения, количество пара следует увеличить, чтобы увеличить количество испарения жидкости котла, чтобы содержание тяжелых компонентов в жидкости котла относительно увеличилось, точка пузырька повысилась и температура котла увеличилась. Поднялся.

Когда температура котла превышает указанное значение, потребление пара следует уменьшить, чтобы уменьшить испарение жидкости котла, чтобы содержание легких компонентов в жидкости котла относительно увеличилось, снизилась точка пузырька и снизилась температура котла. .

Причин колебания температуры чайника множество. Когда давление в башне внезапно возрастает, температура котла повышается, а затем снова падает. Это связано с тем, что повышение температуры котла вызвано увеличением давления, что приводит к увеличению температуры пузырька в котле. Следовательно, количество поднимающегося пара в башне не увеличится, а уменьшится за счет увеличения давления; Таким образом, испарение легких компонентов в смешанной жидкости колонны и котла не будет полным, что приведет к снижению температуры пузырька котла, и, таким образом, температура котла также снизится.

Напротив, когда давление в башне внезапно падает, поднимающийся пар в башне увеличится из-за уменьшения давления в башне, что приведет к быстрому снижению уровня жидкости в нижней части башни, так что тяжелые компоненты могут быть вынесены. на вершину башни. По мере того, как компоненты жидкости в котле становятся тяжелее, температура пузырька жидкости в котле увеличивается, и температура котла также увеличивается. С этой точки зрения давление в башне является важным фактором, вызывающим изменение температуры котла. Поэтому, только предварительно проконтролировав давление в колонне по требуемому показателю, мы можем точно узнать, соответствует ли температура котла технологическим требованиям, иначе это приведет к неправильной работе. Температура котла также будет снижаться с увеличением концентрации легких компонентов в сырье и повышаться с увеличением концентрации тяжелых компонентов. Кроме того, в котле есть вода, некоторые трубки заблокированы в результате полимеризации материалов в испарительном котле, колебания давления греющего пара, выход из строя регулирующего клапана и нарушение сбалансированного производства материалов могут вызвать колебания. температуры чайника. Если температура котла колеблется, необходимо проанализировать и устранить причины колебаний.

Выходная мощность наверху башни слишком мала, что приводит к давлению световых компонентов на башенный котел и к падению температуры котла. В настоящее время, если вытяжка наверху башни не увеличена, простое увеличение количества греющего пара в башенном котле не только не повлияет на температуру котла, но и в серьезных случаях приведет к затоплению. Другим примером является то, что трубы испарительного котла блокируются из-за полимеризации материала, что приводит к падению температуры котла. В это время оборудование должно быть остановлено для технического обслуживания.

VII. Вопрос: Как отрегулировать флегмовое число при дистилляции?

A: Флегмовое число определяется в соответствии с требованиями разделения сырья.

Слишком большое или слишком маленькое флегмовое число повлияет на экономику перегонки и качество продукции. Увеличение флегмового числа может увеличить концентрацию легких компонентов в верхнем продукте, но снижает производительность башни, а также увеличивает потребление холодной энергии вверху и тепла внизу башни.

При нормальной работе мы должны поддерживать соответствующее флегмовое соотношение и стремиться к наилучшему экономическому эффекту при условии обеспечения качества продукции. Только в том случае, если нормальные производственные условия башни нарушены или качество продукции неудовлетворительно, можно отрегулировать флегмовое число. Например, содержание тяжелых компонентов в головном продукте увеличивается, а качество снижается, поэтому флегмовое число должно быть соответствующим образом увеличено. Нагрузка (скорость подачи) башни слишком мала. Чтобы обеспечить определенную скорость подъема пара в башне, флегмовое число должно быть соответствующим образом увеличено.

VIII. Вопрос: Каковы методы регулировки флегмового числа?

Ответ: Существует несколько способов регулировки флегмового числа:

1. Уменьшите верхнюю производительность, чтобы увеличить флегмовое число.

2. Если конденсатор наверху башни является конденсатором, количество хладагента наверху башни можно увеличить, чтобы увеличить объем конденсата и флегмовое число.

3. Если в промежуточном баке-накопителе с флегмовой жидкостью происходит принудительная рециркуляция, поток рефлюкса можно временно увеличить для улучшения флегмового числа, но вакуумирование бака-накопителя флегмы не допускается.

IX. Вопрос: Как отрегулировать перепад давления в колонне при дистилляции?

Ответ: Разница давлений в башне является основным фактором для измерения газовой нагрузки в башне, а также одним из важных признаков, позволяющих судить о том, сбалансированы ли подача и выпуск в процессе дистилляции. При условии, что подача и выпуск находятся в равновесии, а флегмовое соотношение постоянно, разница давлений в башне практически не меняется.

Когда нормальный материальный баланс нарушается или температура и давление в башне меняются, скорость поднимающегося пара в башне изменится, а высота жидкостного уплотнения тарелки изменится, что приведет к перепаду давления в башне.

В операции исправления существует три распространенных метода устранения причин изменения перепада давления в башне:

1. При условии постоянной скорости подачи разница давлений в башне регулируется скоростью экстракции жидкой фазы в верхней части башни. Когда производится больше продукции, скорость поднимающегося пара в башне уменьшается и разница давлений в башне уменьшается; С уменьшением рекуперации увеличивается скорость подъема пара в башне и увеличивается перепад давления в башне.

2. При условии постоянного производства перепад давления в башне регулируется скоростью подачи. Увеличивается скорость подачи и увеличивается перепад давления в башне; Когда скорость подачи уменьшается, разница давлений в башне уменьшается.

3. В пределах, допустимых индексом процесса, разница давлений в башне регулируется изменением температуры котла. С повышением температуры котла разница давлений в башне увеличивается; Когда температура котла снижается, разница давлений в башне уменьшается.

Изменения перепада давления, вызванные проблемами с оборудованием, следует решать в соответствии с конкретными проблемами и в серьезных случаях прекращать техническое обслуживание.

X. Вопрос: Как отрегулировать верхнюю температуру башни в процессе ректификации?

Ответ: Температура наверху башни является важным фактором, определяющим качество продукции наверху башни. При условии постоянного давления в колонне содержание тяжелых компонентов в верхней части продукта увеличивается, а качество снижается с увеличением температуры верхней части.

Существует два основных метода регулировки температуры верхней части колонны: один — фиксация потока флегмы и регулировка температуры флегмы; Один из них — зафиксировать температуру флегмы и отрегулировать поток флегмы. В связи с ростом масштабов производственного оборудования, учитывая стабильность производства, широко используется метод регулировки обратного потока.

Конкретные методы регулирования температуры на верху башни следующие:

1. Контролируйте верхнюю температуру с помощью обратного потока. Когда обратный поток увеличивается, верхняя температура снижается, что часто используется, когда верхняя часть башни представляет собой полный конденсатор.

2. Когда хладагент, используемый в верхней части башни, меняет фазу во время теплопередачи, верхнюю температуру можно контролировать путем каскадной регулировки давления испарения и верхней температуры хладагента. Когда давление испарения снижается, соответствующая температура испарения также снижается, что приводит к снижению верхней температуры. Этот метод может изменить обратный поток, когда конденсатор наверху башни является конденсатором; Когда конденсатор наверху башни имеет эффект переохлаждения, его также можно использовать для изменения температуры флегмы.

3. Когда хладагент в верхней части башни не имеет фазового перехода во время теплопередачи, верхнюю температуру можно контролировать путем каскадной регулировки потока хладагента и верхней температуры. Если скорость потока увеличивается, верхняя температура снижается. Этот метод позволяет не только изменить количество флегмы, но и изменить температуру флегмы.

4. Отрегулируйте верхнюю температуру с помощью площади теплообмена верхнего конденсатора. Увеличение уровня охлаждающей жидкости увеличивает площадь теплообмена и снижает верхнюю температуру. Этот метод позволяет не только изменить количество флегмы, но и изменить температуру флегмы.

5. Когда концентрация материала в секции ректификации относительно высока, верхнюю температуру можно регулировать за счет разницы температур между двумя пластинами. С увеличением разницы температур объем флегмы увеличивается, а температура верха снижается.

XI. В: По какой причине температура котла иногда не повышается во время перегонки?

О: Во время запуска и нормальной работы ректификационной колонны температура котла не будет повышаться.

В процессе нагрева при запуске причинами, по которым температура чайника не может повыситься, могут быть:

1. Выход из строя конденсатоотводчика (или сливного дросселя) системы отопления;

2. Обратный клапан насосной станции не открыт;

3. Конденсат пара из нагревательного котла не слит, и добавление пара невозможно;

4. В материале днища башни много воды (вода не смешивается с материалом, поэтому он не подходит для системы водоснабжения NMP);

5. Неправильная конструкция оборудования препятствует циркуляции жидкости в котле;

6. Из-за неправильной эксплуатации (слишком запоздалый нагрев в нагревательном котле или слишком большая и слишком сильная подача) легкий компонент, который возвращается в башенный котел, слишком велик, и температуру котла трудно поднять. на какое-то время нормализуется, особенно для башни с низкотемпературной подачей жидкости, что легко может произойти. В это время необходимо изменить скорость подачи и состав корма или увеличить максимальную производительность для корректировки работы.

При нормальной работе причинами того, что температуру котла невозможно повысить, могут быть:

1. Труба циркуляции жидкости котла с нижним нагревом заблокирована, поэтому жидкость в котле не циркулирует;

2. Материал в ребойлере закоксовался или заблокировался;

3. Вышел из строя дренажный дроссельный клапан;

4. Состав башенного котла слишком тяжелый, и существующий нагревательный агент не может нагреть жидкость в котле до точки кипения, в результате чего циркуляция жидкости в котле становится неравномерной;

5. Давление теплоносителя в котле падает;

6. Уровень жидкости в котле слишком низкий или слишком высокий.

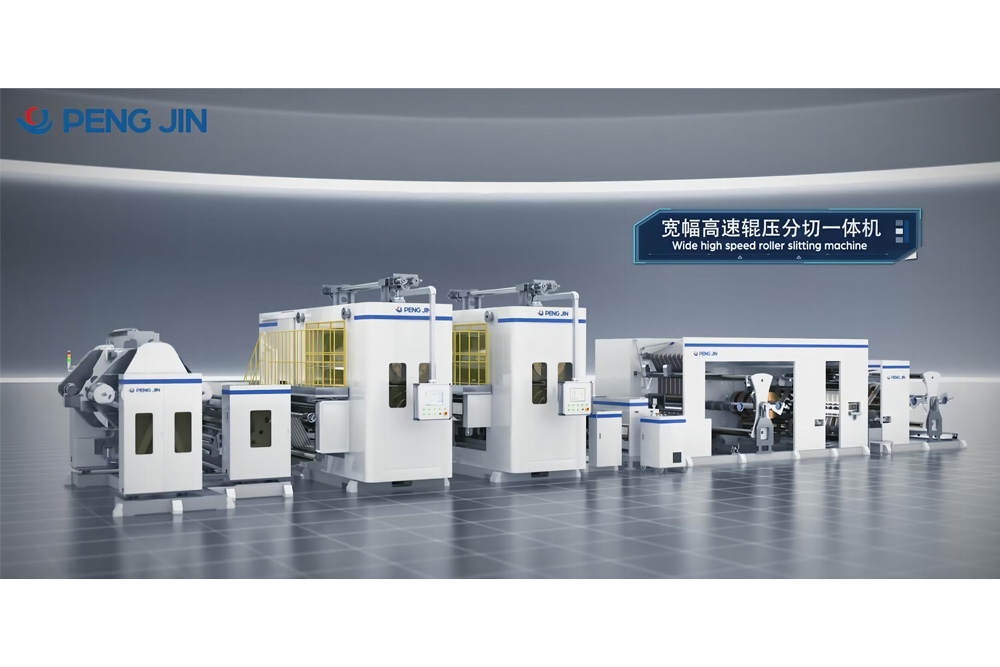

человек, наносящий покрытия

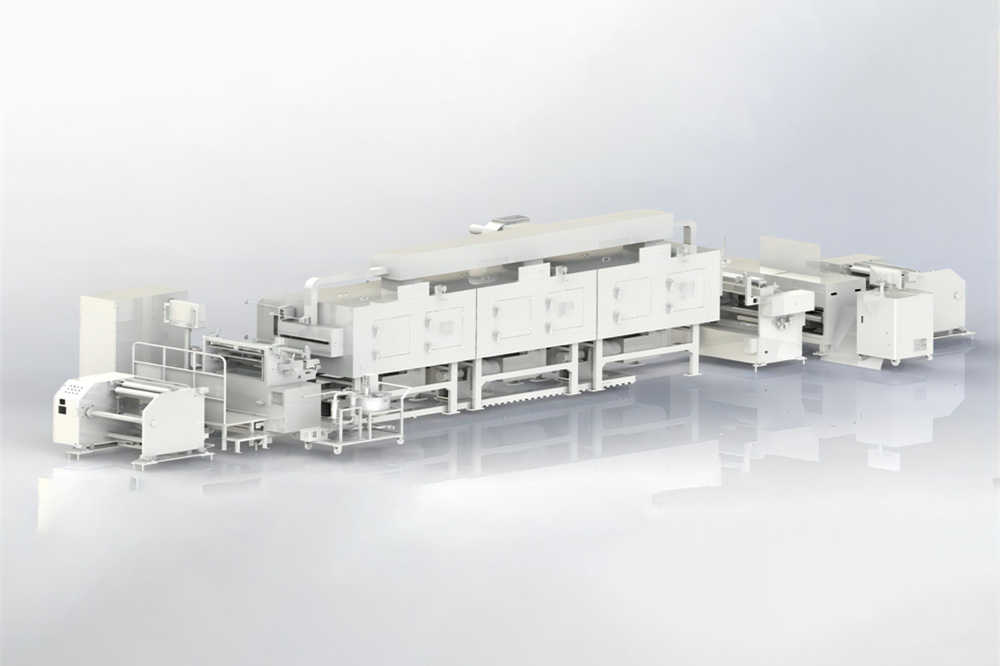

человек, наносящий покрытия Усовершенствованная экструзионная установка для нанесения высококачественного покрытия

Усовершенствованная экструзионная установка для нанесения высококачественного покрытия Высококачественная машина для переноса покрытия для гладкого покрытия

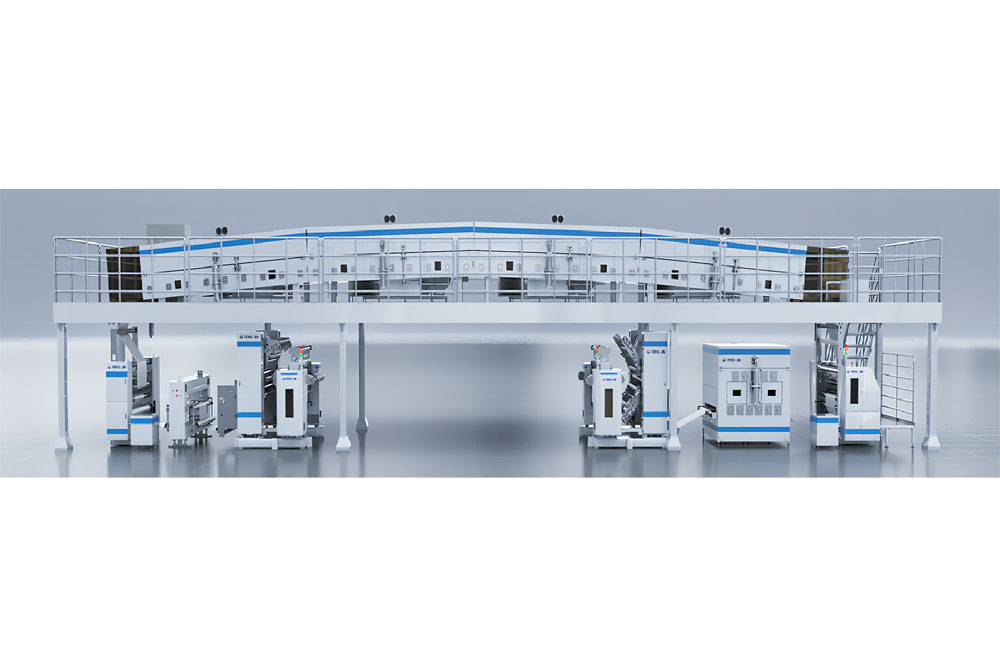

Высококачественная машина для переноса покрытия для гладкого покрытия Конструкция с двойным направляющим рычагом

Конструкция с двойным направляющим рычагом Конструкция с двойным направляющим рычагом

Конструкция с двойным направляющим рычагом Улучшенное покрытие: высокоточное микровогнутое устройство для нанесения покрытия

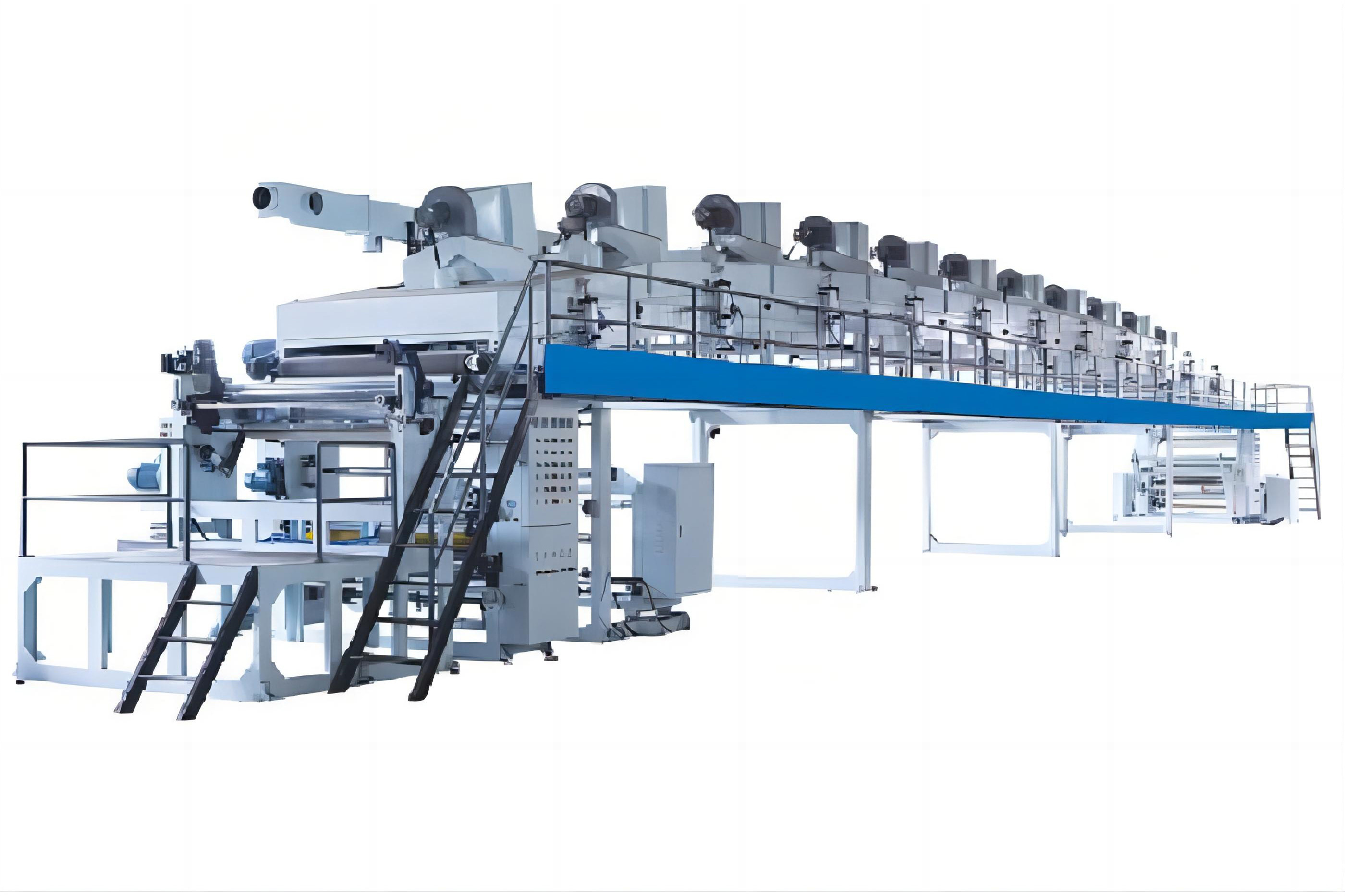

Улучшенное покрытие: высокоточное микровогнутое устройство для нанесения покрытия Мембранный каландр с сухим электродом

Мембранный каландр с сухим электродом Дистилляционное оборудование Hunan Desai NMP

Дистилляционное оборудование Hunan Desai NMP Дистилляционное оборудование Shaoxing Fudi NMP

Дистилляционное оборудование Shaoxing Fudi NMP Дистилляционное оборудование NMP в эпоху Нинго

Дистилляционное оборудование NMP в эпоху Нинго Система восстановления NMP Гуанси Фуди (Цинсю)

Система восстановления NMP Гуанси Фуди (Цинсю) Оборудование для сбора NMP в Десаи, провинция Хунань

Оборудование для сбора NMP в Десаи, провинция Хунань Система восстановления NMP Xiangyang Foday

Система восстановления NMP Xiangyang Foday Система восстановления Shangrao SVOLT NMP

Система восстановления Shangrao SVOLT NMP Система восстановления NMP батареи Yongning FinDreams

Система восстановления NMP батареи Yongning FinDreams Система переработки оборудования АСЕАН Фоди (Умин)

Система переработки оборудования АСЕАН Фоди (Умин) Система переработки NMP Гуанчжоу Rongjie

Система переработки NMP Гуанчжоу Rongjie

WhatsApp

WhatsApp

Фейсбук

Фейсбук

Инстаграм

Инстаграм